Hace 5 años visité la empresa Maquinados Ayala, conocida hoy como “Evolución en Moldes”. Desde 1985 este taller de mecanizado empezó produciendo diseños de dispositivos y fijaciones para la industria automotriz. La empresa, manejada por los hermanos Jorge y Manuel Ayala, ha continuado el sueño que inició su padre hace 34 años. En 1991, los hermanos Ayala deciden incursionar en el mercado de moldes, conscientes de que para tener éxito debían invertir en tecnología.

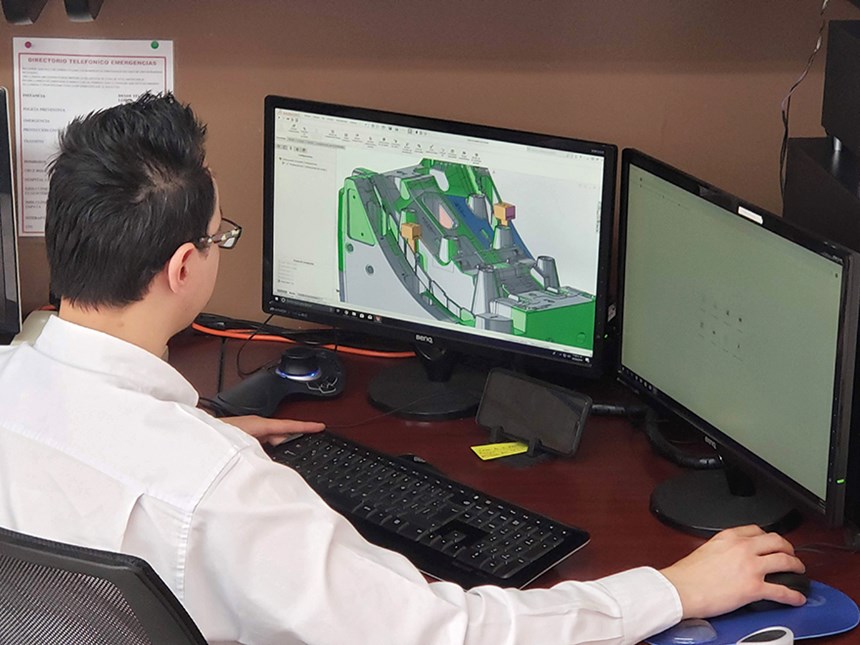

Fue así como en el año 2000 adquirieron su primera máquina CNC, que sumado a un software CAM, les permitió hacer los trabajos que anteriormente enviaban a otros talleres de la región. En 2001 adquirieron la segunda máquina CNC y siguieron con la adquisición de máquinas usadas, hasta el año 2007, cuando decidieron hacer un plan financiero que les permitiera comprar máquinas nuevas para mejorar sus tiempos de entrega y hacer productos más confiables y de mejor calidad.

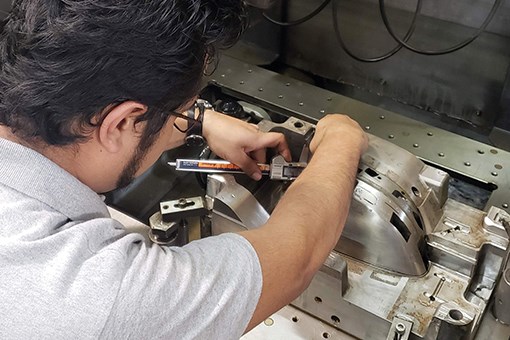

Desde aquel entonces, se han dedicado a la producción de moldes nuevos para el sector de moldes por soplado, cosa que no han dejado de hacer. Anteriormente, con las máquinas usadas, con poca precisión y poca velocidad, hacían reparaciones, modificaciones y cambios de ingeniería. “Éramos un taller reconocido y posicionado como reparador de moldes automotrices de hasta 3 toneladas y media, un mercado intenso e interesante. También hacíamos moldes de soplado nuevos. Trabajábamos con ocho maquinas”, explica Jorge Ayala, Director General de Evolución en Moldes.

Pero es muy diferente hacer moldes de inyección nuevos. Hace 5 años, cuando realicé mi primera visita al taller, trabajan con 13 máquinas, 8 usadas y 5 nuevas.

“Hace 5 años habíamos iniciado los cambios trascendentes en la tecnología del taller. De hecho, en el eslogan del reportaje decíamos que vale la pena adquirir máquinas nuevas. Porque nosotros teníamos el antecedente de haber invertido en maquinaria de segunda mano y con eso estar resolviendo problemas, pero más bien nos estaba frenando.

No era una solución tener máquinas usadas. De hecho, de esas máquinas usadas, que en aquel tiempo teníamos, las que no servían siguen sin servir, pero no las hemos chatarrizado y deberíamos hacerlo, porque finalmente solamente nos han costado dinero y no nos han beneficiado en nada. Y, en aquel entonces, ya habíamos comprado una erosionadora de hilo Mitsubishi, una erosionadora de hilo ONA, una máquina Haas y teníamos algunas otras de tecnología antigua”.

Nueva tecnología, nuevos bríos

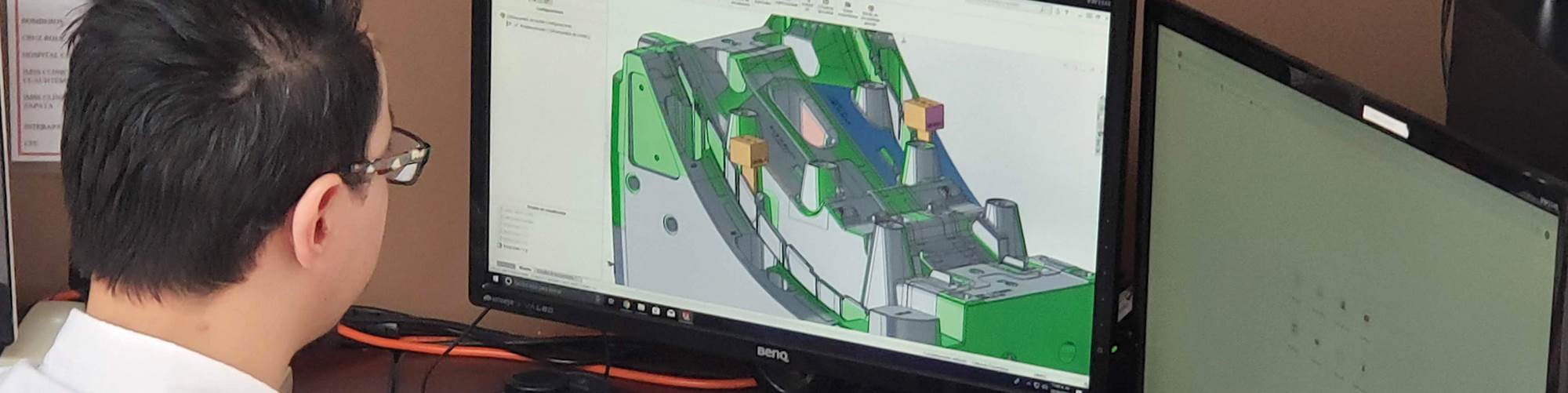

Para seguir afrontando los retos de la industria, Evolución en Moldes ha adquirido nuevas máquinas. El plan de trabajo de la empresa ha respondido a las necesidades inmediatas del mercado, que están muy enfocadas en los moldes de mayor tamaño y a incrementar la capacidad de tamaño de procesamiento de moldes.

“Nos ha sido muy demandante el mercado local en reparaciones y modificaciones de moldes. Y también hemos crecido en moldes de soplado. El trabajo en moldes de soplado ha sido bastante intenso, hemos hecho entregas récord de un paquete de 6 moldes y 3 troqueles, o sea 9 unidades, en un total de 12 semanas. En en ese solo proyecto, donde le redujimos precios al cliente, ya que los precios con los clientes están condicionados con China”, afirma Jorge Ayala.

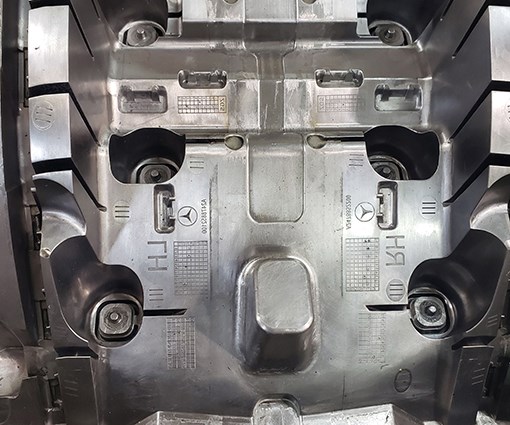

Según Ayala, los moldes chinos siguen invadiendo el mercado mexicano y, aunque han aumentado la calidad, el factor de la distancia todavía es un punto a favor de los productores locales. “De hecho, por eso invertimos en máquinas más grandes. Quizás nos separamos un poco de aquella fabricación de moldes pequeños de mucha precisión y calidad. Nos separamos un poco de ella porque, de alguna manera, llenamos el mercado que estábamos atendiendo y después la demanda de tamaños y configuraciones de moldes más grandes fue muy intensa y local, de tal manera que hemos estado pensando en adquirir máquinas de configuración más grande, y mientras más grande mejor”, explica Jorge Ayala. Los moldes a los que se refiere Ayala son moldes de ducto de soplado, para un proyecto de General Motors a través de un Tier 1.

Hace 5 años, Jorge Ayala me contó que ellos empezaron con moldes de soplado, pero los estaban dejando para meterse a trabajos de moldes de inyección con el fin de enriquecer el mercado que ellos atienden. Sin embargo, las necesidades del mercado han hecho que continúen trabajando en el rubro de moldes de soplado.

“La situación no ha cambiado, lo que pasa es que siempre hemos hecho moldes de soplado. Tú tienes el antecedente de que hacíamos moldes de soplado. Pero teniendo máquinas de mayor tamaño y mayor capacidad en tecnología de diseño y construcción de moldes, empezamos a capturar proyectos de muy corto tiempo de entrega y de configuraciones de molde muy grandes, que caben perfectamente en nuestras máquinas, pero que las nuevas nos dan esa condición. Pero si nosotros en un momento solamente hiciéramos moldes de soplado seríamos más exitosos, porque tenemos mucho conocimiento de cómo hacer molde de soplado, cómo resolver moldes de soplado y cómo atacar ese mercado. El único problema es que por cada molde de soplado que hay en el mercado, sin temor a equivocarme, hay 200 moldes de inyección”, explica Jorge Ayala.

“Así de aplastante es el tamaño del mercado, pero también existe el antecedente o el conocimiento de dato duro, que en el país entran 5,000 moldes por año, en solo inyección. ¡5000 moldes por año! Y esos moldes que entran al país necesitan un montón de servicios. De ahí comento que, al crecer nuestra configuración en tamaño de molde, abarcamos mejor la construcción de moldes de soplado con un mejor valor de respuesta a los clientes, y que los clientes nos pueden dar proyectos como siempre, ‘quemadísimos’, con muy poco tiempo para responder, pero con la certeza que vamos a cumplir a tiempo, y son moldes de gran tamaño y muchos moldes a la vez. Esa es la parte complementaria de habernos enfocado a moldes de soplado, a máquinas más grandes y a configuraciones de tamaño más grandes”.

Con los nuevos centros de mecanizado y las electroerosionadoras que ha adquirido el taller, ahora pueden trabajar con moldes de hasta 5 toneladas. “Son hasta de un metro setenta y en tonelaje sigue siendo igual, solamente que ahora ya lo podemos meter todo completo a la máquina”.

¿Moldes de soplado o moldes de inyección?

La disyuntiva de Evolución en Moldes ha estado entre los mercados de moldes de soplado y moldes de inyección. “Para nosotros son más rentables los moldes de soplado, porque lo sabemos hacer mejor. Aquí está el punto: un molde de soplado no lo lleva a cabo cualquier taller en el país, porque no tiene la experiencia que se requiere para fabricar. Parecen muy sencillos y bien fáciles. Tú lo ves y dices: cualquier fabricante de moldes de inyección, que tenga tamaños y configuraciones complicadas, dice que un molde de soplado lo hace fácil. Y yo voy a decir: sí, lo máquinas bien fácil. Pero si no lo diseñas correctamente y lo lanzas correctamente, el puro retrabajo que te va a costar el molde de soplado te va a sacar del mercado. Y vas a exasperar a tu cliente. Y si tu concepto no salió bien, lo tienes que repetir. El molde de soplado igual, que todo molde, vale desde su concepto de diseño”, dice Jorge Ayala.

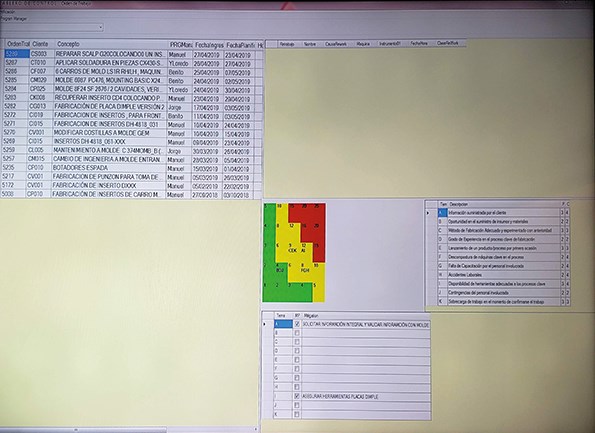

El flujo y el proceso de trabajo es otra cosa que ha cambiado durante estos últimos 5 años en el taller de Evolución en Moldes. “Lo tenemos muy bien definido y, de hecho, es otra de las partes de crecimiento que hemos alcanzado. Es que al trabajar con la norma ISO 9001 2015, nos dimos a la tarea de definir perfectamente bien los procesos. Y cada proceso está documentado y ocurre tal cual llega aquí. Desde la forma en que el cliente nos hace la solicitud del requerimiento y nos provee la información. Procesamos la cotización, entregamos la oferta, que lo hace la parte comercial. Una vez resuelta la parte comercial, ya hay un prediseño, porque nosotros para cotizar decidimos cómo vamos a resolver el caso. Con ese prediseño, lo volvemos a retomar y lo hacemos un diseño ya real, que aprueba el cliente, donde da comentarios, pide adiciones o quita características.

Allí se termina la etapa de diseño conceptual. Después de que el cliente da la aprobación del modelo conceptual, se compran materiales; en lo que tardan en llegar se termina el diseño; cuando llegan los materiales, el mismo día o al día siguiente, se están procesando, así de rápido. Y se inicia: se hace un plan de manufactura lo más adecuado a los tiempos y a la eficiencia misma de taller, de tal manera que podamos avanzar lo más rápido posible”, explica Jorge Ayala.

Durante el proceso de la fabricación del molde el cliente puede ir en una o dos ocasiones al taller. Una al inicio de manufactura, cuando está terminado todo el diseño y listo para manufactura, pero normalmente lo hace a distancia.

“Los clientes tienen buena confianza en nosotros. Se hace una junta por web, se revisa lo que ellos consideran correcto y nos dan autorización”, refiriere Jorge Ayala.

Hace 5 años, este tipo de moldes y de proyectos ya los hacía Evolución en Moldes, pero con máquinas más viejas, cuando el tamaño del mercado era más pequeño. En ese entonces, podían hacer paquetes de 1 o 2 moldes.

“Ahora nos dan 6, 8 o hasta 10 moldes y podemos responder en un tiempo razonable”, afirma Jorge Ayala.

“Como lo había mencionado, por cada molde de soplado hay 200 moldes en el mercado de inyección, en todas sus gamas. Hay más mercado en el mercado de inyección y lo nunca descuidamos. En su momento, las estrategias propuestas para crecer en inyección han sido muy buenas porque nos han fijado un lugar en el mercado muy claro; y en el soplado es menos mercado, pero bien curioso: nuestros clientes son nuestro principal competidor. Esos clientes tienen sus talleres de moldes en Canadá. ¿Porque nos compran? Porque somos más rápidos, próximos y más baratos. Para asegurar su manufactura, decidieron tener sus propios talleres de moldes en sus países. Aquí en México nosotros venimos a ser una muy buena solución, porque los atendemos en forma directa”, concluye Jorge Ayala.

Contenido relacionado

Comparativa: pulido a mano vs. técnicas automatizadas

Descubra los beneficios y técnicas del pulido manual. ¿Por qué sigue siendo una práctica valiosa en una era dominada por la automatización? Aprenda más.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásEstrategias para talleres especializados en mecanizado de cinco ejes

Conozca las prácticas y herramientas que diferencian a los Top Shops en el maquinado de cinco ejes.

Leer MásTecnología MTConnect aplicada en un taller de Torreón

B&S Industrial de México ha implementado la tecnología MTConnect en sus máquinas y ha logrado aumentar su producción en más de 40 % gracias al monitoreo constante y la optimización de procesos en su taller de fabricación de piezas complejas.

Leer MásLea a continuación

Mesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer Más

.jpg;width=70;height=70;mode=crop)