Herramientas modulares en el fresado de estrías de precisión

En lugar de utilizar una máquina de tallado para generar estrías en los árboles PTO (de toma de fuerza), Weasler Engineering los fresó con fresas Ingersoll modificadas para mejorar tanto la flexibilidad de su operación de mecanizado como la calidad de sus piezas.

Aunque Weasler Engineering ha encontrado un éxito en la fabricación de ejes ranurados en grandes volúmenes, la empresa de West Bend, Wisconsin, recientemente tuvo la oportunidad de dar un paso atrás y evaluar si el tallado sigue siendo la mejor manera de lograr esta tarea. Después de cambiar a una plataforma de fresado modificada de Ingersoll Cutting Tool Co., la compañía mejoró la calidad del producto y mejoró la flexibilidad de manufactura, mientras mantuvo el precio para sus clientes.

Weasler produce una familia de ejes de toma de fuerza (PTO) en grandes volúmenes, cada uno de los cuales requiere de 6 a 21 estrías axiales. La compañía originalmente generaba las estrías en una máquina de tallado más antigua, pero decidió externalizar el trabajo cuando sus ingenieros de seguridad notaron algunas preocupaciones potenciales a mediados de 2015.

“El lado positivo de la externalización fue el tiempo que nos dio para elegir entre adquirir un dispositivo más nuevo y seguro o convertirlo a un proceso diferente”, dice el ingeniero de manufactura Scott Stuart. “La desventaja fue que los costos más altos de las piezas dificultaban el mantenimiento de los márgenes, mientras se mantenía la línea de precios con los clientes”.

Después de considerar sus opciones, Stuart se inclinó por el fresado en comparación con el uso de un engranaje especial porque la fresadora proporcionaba más flexibilidad de manufactura. Trató de fresar las ranuras, ejecutar ensayos en una máquina CNC existente con una fresa circular. “Si podíamos hacer que el fresado funcionara, podríamos expandir nuestra flexibilidad de manufactura, explica. “Una máquina CNC de propósito general ofrece más opciones que una máquina de un solo uso”.

Hacia una mayor flexibilidad y calidad: la transición al fresado

El proceso de fresado proporcionó una tasa de eliminación de material (MRR) eficiente, y también mejoró la calidad de la pieza en comparación con el fresado. Sin embargo, la herramienta elegida para la prueba de fresado no encajaba bien en el área de mecanizado activo, lo que podría complicar la carga de piezas y el cambio de herramientas cuando se escala para otros niveles de producción.

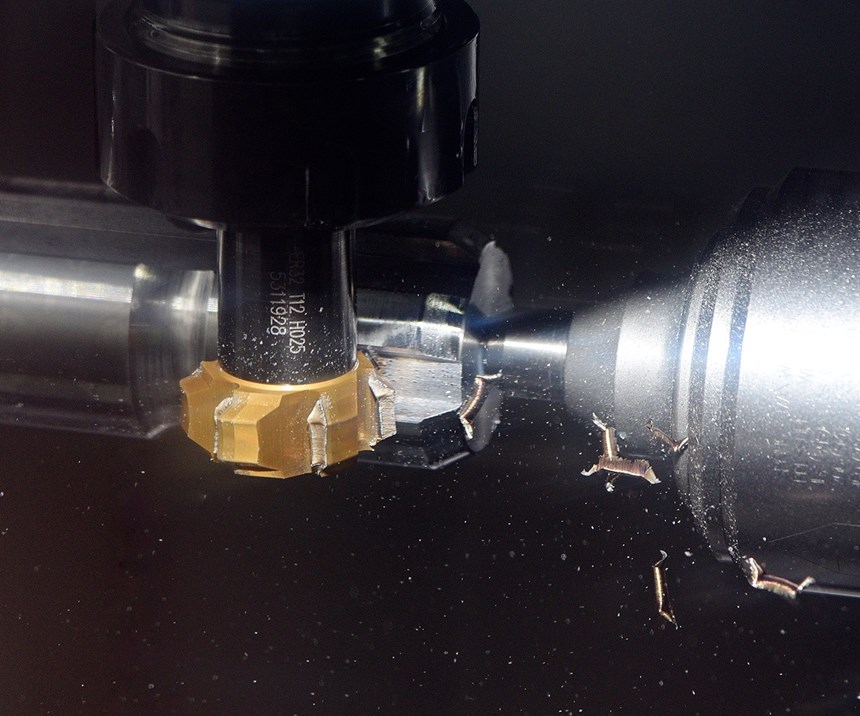

Stuart contactó a Tim Majerus, de Ingersoll, para obtener una solución de herramientas modulares que mantendría tanto el MRR como los estándares de calidad de la herramienta de prueba original, pero brindaría una mayor flexibilidad operativa. Juntos, desarrollaron una herramienta modificada basada en la herramienta de ranura en T Ingersoll Chip-Surfer, que montaron en una herramienta de corte en forma de estrella estándar. Según Majerus, el Chip-Surfer ha demostrado su eficacia en las operaciones de ranurado, acanalado y estriado, por lo que solo se trataba de adaptar la herramienta a las geometrías de estría específicas de Weasler.

La primera iteración mejoró los resultados en comparación con la herramienta de prueba original, por lo que Stuart propuso una máquina CNC DMG MORI NTX 2000 con el paquete de herramientas Chip-Surfer, dedicado al estriado. Mientras tanto, el equipo modificó la herramienta y los parámetros de mecanizado para mejorar la eficiencia.

“Con una herramienta de punta reemplazable, podemos impulsar el MRR sin riesgo de destrozar una costosa herramienta de tallado o pagar el alto costo de un rectificado y recubrimiento”, dice Stuart. “Aquí, reemplazar una punta lleva solo unos segundos”.

La línea Chip-Surfer estándar incluye una variedad de puntas, incluidas las fresas convencionales, de punta esférica y escariadoras de alta alimentación. Otras ofertas incluyen chaflanes, esquinas redondas y fresas de inmersión, brocas para centros, grabadoras y ranuradoras en T. La geometría de la parte superior de la herramienta está diseñada para promover el corte libre a fuerzas de corte más bajas para aumentar las tasas de mecanizado y la vida útil de los filos.

La repetibilidad del cambio de punta, en el husillo es de 0,0005 pulgadas, para operaciones tanto estándar como coaxiales. Según Ingersoll, el cambio toma aproximadamente 15 segundos. Los propietarios de talleres pueden elegir entre vástagos de aleación de acero, metal pesado o metal duro para que se ajusten a los requerimientos de rigidez de la aplicación. Los vástagos de aleación más dúctiles están diseñados para manejar con eficacia cargas laterales elevadas y cortes interrumpidos.

Recientemente, el taller eligió un Chip-Surfer en forma de estrella con puntas modificadas, montado en un eje modular estándar. La única modificación necesaria era una herramienta que se ajustara exactamente a las estrías de Weasler. Funciona a 600 sfm y 30 ipm, con profundidades de corte de hasta 0.32 pulgadas. Las puntas se cambian mientras la herramienta permanece en el husillo, lo que elimina el touch off y otras demoras.

Ingersoll modificó la forma de las piezas en bruto estándar en stock y aplicó el revestimiento en la sede central de Rockford, Illinois. Esto eliminó posibles retrasos y problemas de la cadena de suministro, a menudo asociados con herramientas especiales. “Por lo general, las puntas de repuesto se envían en cuestión de días”, dice Majerus.

El nuevo proceso, que comenzó a funcionar a mediados de 2016, ahora maneja toda la familia de ejes de toma de fuerza de Weasler. Eso incluye 50 modelos, que varían en longitud de 1 a 9 pulgadas con diámetros entre 0.75 y 2 pulgadas y profundidades de ranura de 0.160 a 0.320 pulgadas. El material es acero 1045 con una dureza Brinell de 180 a 220.

Desde la implementación del sistema Ingersoll, la calidad de la pieza ha mejorado gracias a las estrías más concéntricas y a la operación de un solo mandril. Además, la vida útil de la herramienta promedia 2,250 estrías, a pesar del alto MRR. También mejoró la eficiencia en el taller, ya que el sistema de fresado es más flexible que un tallador especializado.

Contenido relacionado

Tipos de insertos de corte y su aplicación

Este informe ofrece una visión de los diversos tipos de insertos utilizados en el mecanizado de piezas metálicas y su importancia en los procesos industriales. Aborda desde los conceptos básicos hasta las aplicaciones específicas y las recientes tendencias tecnológicas. Además, profundiza en las propiedades técnicas, ejemplos de aplicaciones en diversas industrias y recomendaciones prácticas para maximizar la eficiencia y vida útil de los insertos.

Leer Más10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásGeometrías en mecanizado: fresas escariadoras de segmento circular

Explore las diferencias y ventajas de las fresas escariadoras tipo barril y segmento circular, y cómo impactan las operaciones de semiacabado y acabado.

Leer Más¿Qué son las herramientas de fresado?: conceptos básicos y aplicaciones

El dominio de las herramientas de fresado y su uso en condiciones óptimas es crucial hoy en día debido al constante desarrollo de estas herramientas, los crecientes requerimientos de los clientes, los materiales avanzados empleados y la necesidad de incrementar la productividad y disminuir costos.

Leer MásLea a continuación

¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer Más