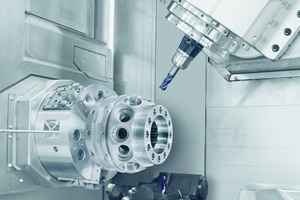

La fortaleza del centro de mecanizado tipo pórtico Starrag Droop+Rein T reside en el mecanizado completo, que se realiza con o sin refrigerante, según la pieza de trabajo. Sin embargo, no se requiere lubricación de cantidad mínima debido a los materiales de alta resistencia. Todas las fotos son cortesía de Starrag/Ralf Baumgarten.

Las máquinas-herramienta grandes son una gran inversión. Afortunadamente, para Neuman & Esser (NEA), los beneficios que obtuvo de la fresadora CNC Droop+Rein, de Starrag, demostraron ser igualmente considerables.

“La Droop+Rein es uno de nuestros mejores caballos de batalla en el establo —dice Alexander Peters, socio director de NEA—. Estamos muy satisfechos con esta máquina-herramienta, su rendimiento y el servicio prestado por el fabricante.”

Habla de un centro de mecanizado pórtico Starrag, con travesaño ajustable y mesa de sujeción móvil. La Droop+Rein T 30 40 DT R50 C es actualmente la mayor inversión en máquinas-herramienta en la historia del Grupo NEA, y ha demostrado su valor en el mecanizado de componentes exigentes, como los de compresores de pistón en sistemas compresores que manejan gases de proceso técnicos, así como para carcasas de molinos de péndulo en tecnología de trituración.

“Hemos tenido el centro de mecanizado del pórtico en funcionamiento continuo desde 2011 —dice Simon Prell, gerente de producción mecánica de NEA—. Lo utilizamos principalmente para mecanizar cárteres y espaciadores como parte de la operación de tres turnos. Estas piezas impiden que el gas escape del cilindro hacia el cárter y que el aceite se mueva hacia el cilindro desde allí.”

Simon Prell comenta que la precisión permanente, inusualmente alta, de la fresadora de pórtico, beneficia a su compañía en aplicaciones como el trabajo de reacondicionamiento.

NEA también utiliza la máquina-herramienta en la producción de componentes de fundición para pulverizadores. Esto, por lo general, implica un mecanizado completo, que se puede realizar con o sin refrigerante, según la pieza de trabajo. Sin embargo, no se requiere lubricación de cantidad mínima cuando se trabaja con materiales de alta resistencia, como las aleaciones de hierro y acero con un alto contenido de níquel o cromo.

Según la compañía, la Droop+Rein fue bien recibida, incluso durante la fase de puesta en marcha hace ocho años. De hecho, la compañía dice que fue una de las introducciones más suaves que ha experimentado, a pesar de implicar el cambio a una forma completamente nueva de mecanizado.

Del fresado CNC horizontal a mecanizado tipo pórtico

En 2011, NEA mecanizaba cárteres en una fresadora de mandrinado horizontal. Uno de los principales problemas con este método eran los largos periodos no productivos debido a procesos de sujeción que consumen mucho tiempo.

Por el contrario, en su centro de mecanizado tipo pórtico solo se necesita un único proceso de sujeción, lo que reduce en gran medida los tiempos de mecanizado en sus piezas de trabajo extremadamente pesadas. Los cárteres también se pueden mecanizar en su posición de funcionamiento. Según Prell, una de las principales ventajas de la máquina tipo pórtico es que los diferentes cabezales de mecanizado se pueden colocar y alinear de manera óptima.

De acuerdo con el director de producción, Achim Hoch, “al mecanizar los cárteres en una fresadora de mandrinado horizontal, siempre teníamos que volver a sujetarlos varias veces para orientar la superficie de la pieza perpendicular al acceso al husillo. Sin embargo, cada proceso de reapriete adicional conducía a fallas. Finalmente, después de una visita informativa al taller de herramientas Munich BMW, que tenía varios centros de mecanizado tipo pórtico Droop+Rein, decidimos invertir en esta máquina”.

El centro de mecanizado de pórtico cuenta con dos mesas, cada una de 118,1 por 157,4 pulgadas. El trayecto de recorrido del eje X mide 196,9 pulgadas por mesa y 413,4 pulgadas cuando están acopladas, mientras que los recorridos de los ejes Y y Z miden 177,2 y 68,9 pulgadas, respectivamente. Otras características incluyen 137,8 pulgadas de ancho de paso entre columnas y una altura de separación de 137,8 pulgadas entre la mesa y el cabezal móvil. Un controlador Siemens Sinumerik C 840D controla la máquina, y el cambio de herramienta lo proporciona un sistema de cambio automático con un cargador de cadena y 80 espacios de almacenamiento.

El técnico Jürgen Seek ha quedado satisfecho con esta inversión. “Gracias al uso de herramientas cerámicas podemos operar en gran medida sin refrigerante”, dice sobre el proceso de mecanizado en seco.

El técnico J. R. Seek dice que las capacidades de la fresadora de pórtico superan aquello para lo que actualmente Neuman & Esser la utiliza.

Seek dice que se alegra de que ya no tenga que volver a apretar y sujetar la pieza de trabajo varias veces. El componente gigantesco se mecaniza en tres pasos: después de fresar la superficie inferior, verificada con una sonda láser, gira la carcasa 180 grados para permitir que el fondo se mecanice. A continuación, vuelve el componente GGG-40 de hierro fundido dúctil a su posición inicial para un mecanizado completo.

“La máquina puede hacer mucho más —dice—. Nunca hemos sido capaces de llevarla al límite realmente, ni siquiera cuando probamos el mecanizado de titanio.”

Seek comenta que su trabajo más difícil, hasta ahora, ha sido reacondicionar un cárter de 30 toneladas. “El cárter, que no estaba montado, era muy inestable y difícil de sujetar. Pero teníamos que mecanizarlo con precisión de centésimas de pulgada”.

Gran inversión, grandes beneficios

NEA no se ha arrepentido de su decisión de comprar el Droop+Rein. La inversión ha dado sus frutos porque, dependiendo del tamaño de la pieza de trabajo, el tiempo de mecanizado ha caído en un promedio de 30 a 40 %, y la precisión se ha duplicado incluso en áreas críticas. La tolerancia en la carrera del rodamiento es ahora de solo 20 micras en lugar de 40.

Starrag comprueba la geometría completa de la máquina tipo pórtico cada dos años y la realinea si es necesario. “Hasta ahora, el realineamiento ha sido en un grado tan pequeño que podríamos continuar sin él”, dice Prell.

Para garantizar que incluso los trabajos exigentes se realicen con precisión, NEA mide los componentes mediante tecnología láser 2D y 3D compleja.

Seek se alegra de ya no tener que volver a apretar la pieza de trabajo varias veces durante el mecanizado completo de un cárter de 50 toneladas hecho de hierro fundido dúctil (GGG-40).

En ocho años de funcionamiento continuo no ha habido una sola falla, y Starrag solo tuvo que reemplazar los husillos de bolas una vez. Según Prell, este reemplazo no es inusual con las operaciones para las que a menudo se mueve la cruz móvil.

Prell y su equipo rara vez han necesitado consultar con los técnicos de servicio de Starrag, y siempre han estado satisfechos con su trabajo de alta calidad. “Tenemos un contacto permanente en Starrag, que nos conoce bien —dice Prell—. Es evidente que existe una buena relación comunicativa entre nuestros empleados y el servicio Starrag”.

Pero, ¿puede justificarse y resumirse la satisfacción con la fresadora de portal de la serie Droop+Rein T? “Priorizamos la calidad, y la fresadora tipo pórtico es excelente”, dice Hock.

“La máquina hace exactamente lo que esperábamos —añade Prell—. Hasta ahora no hemos excedido los límites de sus habilidades”.

Compañía: Neuman & Esser.

Problema: Múltiples procesos de apriete que llevaban a largos periodos de tiempo no productivo.

Solución: Droop+Rein T 30 4O DT R50 C, de Starrag.

Resultados: Reducción de los tiempos de mecanizado en un 40 %, precisión duplicada.

Contenido relacionado

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásCómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

Leer MásRetos y transformaciones en la producción aeroespacial CNC

Descubra las razones detrás de la transición de CNC Industries hacia un mecanizado en cuatro y cinco ejes y cómo ha mejorado su eficiencia en la producción aeroespacial.

Leer MásComparativa: pulido a mano vs. técnicas automatizadas

Descubra los beneficios y técnicas del pulido manual. ¿Por qué sigue siendo una práctica valiosa en una era dominada por la automatización? Aprenda más.

Leer MásLea a continuación

Estrategia de fresado en 5 ejes para mecanizado de blisks de titanio

Una nueva estrategia de acabado con herramientas tipo barril, especialmente diseñadas, reduce en 50 por ciento los tiempos de mecanizado de blisks de titanio en cinco ejes.

Leer MásSolución de cinco ejes para mecanizar piezas aeroespaciales con superaleaciones

La creciente participación en la producción de piezas aeroespaciales de múltiples álabes, hechas de superaleaciones, le planteó a Pietro Rosa algunos desafíos de mecanizado. El centro de mecanizado vertical (VMC) de cinco ejes LX 021 de Starrag ayudó al taller a lograr tolerancias estrictas y una producción integrada.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer Más