La combinación de perforación y desbarbado/biselado en una sola operación de montaje mejoró la eficiencia y le ahorró a Utex un minuto por pieza. Cada uno de los collares de eje de bronce de aluminio tiene de 8 a 10 agujeros, y la compañía produce de 200 a 400 piezas por día.

Al igual que muchos fabricantes, Utex Industries, con sede en Houston, tenía un problema molesto: cómo ahorrar tiempo en la línea de producción y al mismo tiempo mantener la calidad y la consistencia de su producto.

La compañía fabrica sellos poliméricos, moldes personalizados de uretano y caucho, y productos de servicio para agujeros en la industria de sellado de fluidos. Cualquier inconsistencia en el producto, como una rebaba dejada en un orificio biselado, puede provocar fallas en las piezas críticas.

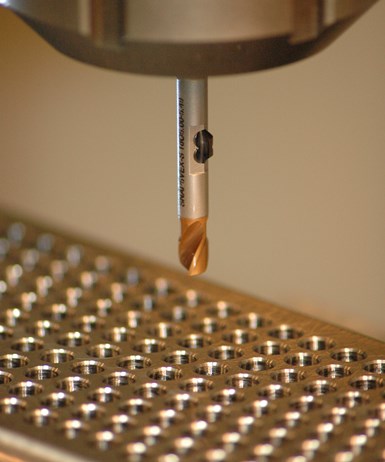

Uno de los productos que fabrica Utex tiene un collar en la tapa del sello para evitar fugas. La pieza está hecha de bronce de aluminio y tiene de 8 a 10 agujeros a través de las paredes de diámetro exterior e interior en cada pieza. La adopción por parte del taller de un par de herramientas Snap 5 Vex-S, de Heule, para sus tornos Okuma ha cumplido los objetivos duales de eficiencia y consistencia.

Una herramienta de corte, dos trabajos

Según Brian Boles, programador de Utex, el fabricante utilizaba previamente una broca de acero rápido, seguida de una herramienta de biselado separada para hacer los agujeros en la aplicación de la tapa del sello. Ahora, el taller utiliza la herramienta Vex-S, que combina una broca de carburo sólido con el sistema de biselado Snap de Heule para perforar y biselar la parte delantera y trasera de la pieza en un solo paso.

Esta nueva configuración elimina un cambio de herramienta y una segunda operación, lo que reduce en un minuto el tiempo de ciclo de cada pieza.

Con el Vex-S, se combina un taladro de carburo sólido con el sistema de chaflán Snap de Heule para perforar y achaflanar la parte delantera y trasera de la pieza en un solo paso. Esto permitió eliminar un cambio de herramienta y una segunda operación para Utex. Además de acortar el tiempo de producción, la herramienta también ahorra tiempo de mantenimiento.

Ese ahorro de tiempo promedio se suma rápidamente. Utex produce de 200 a 400 piezas en un plazo de 24 horas, perforando y biselando de 2,400 a 5,000 agujeros por día. Con un ahorro de tiempo de un minuto por pieza, el taller ahorra hasta seis horas de tiempo de producción a través de una mejora en la eficiencia. Con el tiempo ahorrado, Utex ha podido fabricar aún más tapas de sellado, lo que ha ayudado al taller a adaptarse a la alta demanda del producto terminado ensamblado.

Otra pérdida común de tiempo de producción era la necesidad de cambiar los insertos rotos. El carburo sólido de la punta de la broca Vex-S dura más tiempo, y el reemplazo le permite al taller intercambiar cuchillas sin usar herramientas o preajustar entre los cambios de broca. Con el refrigerante adecuado, Boles estima que el Vex-S puede durar más de un mes sin tener que cambiar los insertos.

Junto con el aumento de la productividad, otro beneficio notable es el ahorro de costos resultante por pieza. Producir la tapa de sellado con la Vex-S elimina por completo la necesidad de la herramienta de biselado.

Utex utiliza las herramientas Vex-S en tornos Okuma. Anteriormente, el taller utilizaba brocas de acero rápido para hacer los agujeros, más una herramienta de biselado separada para limpiar los diámetros interior y exterior.

Cómo funciona la herramienta

La herramienta Vex utiliza la cuchilla de biselado Snap de Heule, que desbarba y bisela los bordes del orificio sin invertir el eje, morar o indexar la pieza.

A medida que la cuchilla giratoria Snap se introduce en el orificio, el filo de corte frontal desbarba la parte superior del orificio cortando un chaflán a 45 grados. Cuando la cuchilla es forzada dentro de la pieza, se desliza hacia atrás en la ventana de corte, y solo la superficie deslizante del suelo toca el orificio, protegiéndola de daños mientras la herramienta pasa por la pieza. Esto evita la necesidad de detener o invertir el husillo.

Cuando la cuchilla se extiende más allá de la parte posterior de la pieza, un resorte en espiral la empuja hacia la posición de corte. A medida que se retira la cuchilla, desbarba el borde posterior. Cuando la cuchilla vuelve a estar en la ventana de corte, la herramienta puede ser llevada rápidamente al siguiente orificio, lo que aumenta la eficiencia de producción.

Contenido relacionado

¿Qué son las herramientas de fresado?: conceptos básicos y aplicaciones

El dominio de las herramientas de fresado y su uso en condiciones óptimas es crucial hoy en día debido al constante desarrollo de estas herramientas, los crecientes requerimientos de los clientes, los materiales avanzados empleados y la necesidad de incrementar la productividad y disminuir costos.

Leer MásTipos de insertos de corte y su aplicación

Este informe ofrece una visión de los diversos tipos de insertos utilizados en el mecanizado de piezas metálicas y su importancia en los procesos industriales. Aborda desde los conceptos básicos hasta las aplicaciones específicas y las recientes tendencias tecnológicas. Además, profundiza en las propiedades técnicas, ejemplos de aplicaciones en diversas industrias y recomendaciones prácticas para maximizar la eficiencia y vida útil de los insertos.

Leer MásConsejos para optimizar el mecanizado del acero inoxidable

Explore técnicas avanzadas y estrategias de mecanizado para el acero inoxidable, incluyendo la selección de herramientas y el ajuste de los parámetros de corte.

Leer MásProlongue la vida útil de la herramienta durante el fresado en duro

Jay Ball, de Seco Tools, recomienda cinco reglas para mejorar el rendimiento y la vida útil del cortador, manteniendo al mismo tiempo tolerancias estrictas durante el fresado en duro.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más