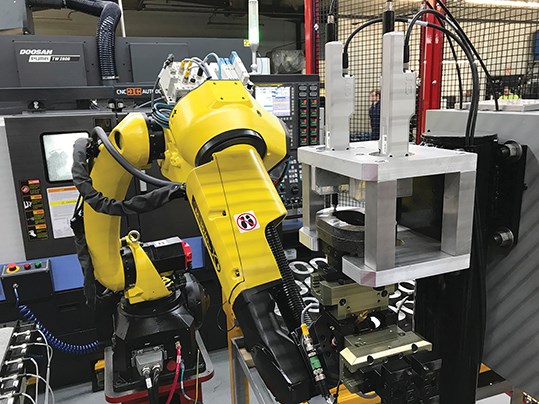

La tecnología de automatización que rodea un centro de torneado CNC de doble husillo en el taller de Superior Metal Products es impresionante. Sin embargo, aplicar una herramienta de corte efectiva y estrategias de sujeción dentro de la zona de trabajo de esa máquina fue importante para la confiabilidad y productividad de esta célula desatendida.

Superior Metal trajo esta celda robótica para reemplazar lo que quizás es la tarea más impopular en sus instalaciones de Omaha, Nebraska: cargar manualmente un centro de torneado horizontal de cuatro husillos, tipo carruaje, que realiza operaciones de refrentado en una familia de componentes de bombas de hierro dúctil fundido. El mecanizado es realizado en seco en dos de los husillos enfrentados en el cerramiento del centro de torneado, mientras un operador carga y descarga piezas de trabajo de los otros dos equipos por encima del cerramiento.

“El mecanizado de hierro fundido en seco es una operación sucia”, admite Frank O’Connor, presidente de la compañía.

“Aunque este trabajo en particular es una asignación de entrenamiento inicial para los nuevos empleados, la naturaleza de este trabajo manual, incluso con el sistema de control de polvo de la máquina, ha contribuido a altas tasas de rotación de personal. Sabíamos que tendría sentido reemplazar este proceso por uno automatizado, pero aún teníamos que justificar el costo, porque esa máquina y el proceso manual aún eran rápidos y productivos, y fijar esas partes es complicado”.

El recambio es tan simple como ingresar un número de cuatro dígitos (los últimos cuatro del número de parte a mecanizar) en el controlador de la celda. Ese número se envía al CNC del torno cada vez que el robot carga una parte y se usa para configurar todas las variables asociadas con la parte a ser mecanizada.

A principio de año, Superior tuvo su celda con medición de partes automatizada y con realimentación al sistema CNC en línea (la máquina de cuatro husillos aún está realizando partes de bombas, por ahora). Aunque actualmente, un operador verifica la celda con cierta frecuencia debido a que es tan nueva, ese nivel de atención se está reduciendo. Cada vez más, ese operador está atendiendo a otras máquinas y realizando tareas adicionales de valor agregado. Una vez la celda esté completamente sintonizada, la única intervención manual debería ser el mantenimiento rutinario de la máquina y el robot; mantener abastecido su transportador de alimentación de varios carriles con fundiciones nuevas para ser mecanizadas; y retirar y reemplazar el carrito de partes completadas de la celda.

En gran medida, Superior ha dejado los ajustes de la automatización a su integrador, Acieta Industrial Automation. En cambio, se ha enfocado en optimizar la remoción de metal en el interior de la máquina, y mucho de este trabajo se relaciona con las estrategias de herramental y manejo de herramientas.

No es su primer robot Rodeo

Jim Arbogast y Norm Stoakes comenzaron Superior Metal Products en 1971. O’Connor y Randy Endorf, vicepresidente de la compañía, se convirtieron en socios en 2012. Las instalaciones del taller de 50 personas tienen 2,788 metros cuadrados de espacio controlado ambientalmente. Más de la mitad de su trabajo consiste en mecanizar fundiciones de hierro gris y dúctil, gran parte para la industria de agricultura. Superior también mecaniza piezas heredadas de lingotes de material que fueron hechos mediante fundición antes de que desaparecieran sus patrones. La compañía también produce componentes hidráulicos. Tiene una amplia variedad de máquinas además de los VMC, HMC, y centros de torneado, incluidos equipos para pulido, brochado, rectificado, lapeado, soldadura y balanceo.

La automatización en el taller no es nueva, pero sí lo son los robots. “Hemos usado tecnología tal como piscinas de palets, alimentadores de barras, herramental vivo, husillos secundarios, sondeo en máquina, desbarbado de parte en el ciclo de mecanizado, monitoreo de carga del husillo y administración de la vida de la herramienta para reducir el manejo manual de partes y la intervención del operador cuando las máquinas que están operando”, explica O’Connor.

“Dada la escasez de mano de obra en nuestra área, ahora, para todas las decisiones de inversión de capital, consideramos todas las opciones de automatización y el nivel percibido de querer hacer tareas manuales. Los robots representan el siguiente paso lógico en nuestros esfuerzos de automatización y nuestros empleados reconocen y aprecian eso”.

El primer robot del taller es parte de esta unidad de carga autocontenida. Los operadores pueden cargar partes en un lado de una mesa indexable, mientras el robot recoge partes del otro lado. Un escáner láser ralentiza o detiene el movimiento del robot si los operadores se acercan mucho.

El taller instaló su primer robot para atención de máquina en julio de 2018. Este robot FANUC de seis ejes es parte de una unidad autocontenida LoadAssistant, de Halter CNC Robotics , diseñada para simplificar la programación del robot, integración y el alistamiento. Aunque esta unidad puede desplegarse de una máquina a otra, Superior actualmente la tiene dedicada a un centro de torneado Okuma LB3000 EXII.

Además del robot, la LoadAssistant incluye una mesa indexable de dos lados y 180 grados que sujeta tanto el material en bruto como las partes completadas. Los operadores pueden acceder con seguridad a la mitad de la mesa para retirar partes completadas y cargar nuevos blancos mientras el robot manipula el material en la otra mitad. La mesa tiene placas de grilla superior e inferior con agujeros que permiten ubicar el material y las partes. La placa superior puede ajustarse más alto o más bajo según la altura de la pieza de trabajo.

La programación del robot es simplificada mediante un control conversacional.

Esta unidad no ofrece la barrera de seguridad que generalmente rodea los robots industriales. En su lugar, usa un escáner láser Sick para reconocer cuando una persona se aproxima al robot. Entrar a una zona exterior establecida alrededor de la unidad ralentiza al robot; entrar a una zona interior lo detiene. Esto garantiza la seguridad del operador, mientras brinda acceso sin obstáculos a la máquina cuando sea necesario.

El menú de programación conversacional del control del robot les solicita a los operadores responder a 11 preguntas cuando se cambia a un nuevo trabajo. Los ejemplos incluyen identificación de producto; tipo/capacidad de parte de las placas grilla; altura a la placa grilla superior; tipo de material (redondo, cuadrado o hexagonal); diámetro y altura del blanco y de la parte terminada; y sujeción por el diámetro exterior o interior para el blanco y la parte terminada.

El sujetador del robot ofrece un mecanismo cargado por resorte para asegurar que las caras de la pieza de trabajo hagan contacto completo con el paso adecuado de la mordaza una vez se insertan en el chuck. Cuando el chuck se abre, el robot inserta la pieza de trabajo y el resorte se libera para empujar la pieza de trabajo a un máximo de 0.25 pulgadas más allá para asegurar un contacto completo con el paso de la mordaza. Los chucks y las mordazas también han sido modificados con una capacidad de chorro de aire interna para evacuar virutas. Esto es importante porque las virutas en las superficies de la mordaza o el chuck podrían causar una carga inadecuada de las partes, dice O’Connor.

La celda del componente de la bomba fue instalada justo después de esta adición de automatización robótica inicial, pero sólo después de algo de búsqueda en algunas exposiciones del sector.

Siguiente celda

La planeación de la celda comenzó de adentro hacia afuera –es decir, con el proceso mismo de mecanizado–. El taller visitó IMTS 2018 para identificar los elementos centrales de la celda de mecanizado. “Antes de la exhibición, casi habíamos decidido que un centro de torneado con dos husillos horizontales paralelos enfrentados y atendidos por un robot multieje tradicional sería lo ideal para las operaciones 10 y 20 del trabajo de la parte”, dice O’Connor. “Sin embargo, en términos de automatización estas máquinas generalmente ofrecen un robot gantry que entrega las partes de un husillo al otro. Doosan quería construir una de sus máquinas de doble husillo TW2600 sin un cargador gantry para permitir que la atendiera un robot de seis ejes y eso fue por lo que optamos”.

Cuando está completamente cargado con los componentes de la bomba, el sistema transportador de alimentación de esta celda puede proporcionar tres horas de trabajo para el centro de torneado de doble husillo.

Esta máquina ofrece chucks de 10 pulgadas, y cada husillo tiene su propia torreta de herramientas de 10 estaciones. Es básicamente dos tornos en uno. Debido a que el trabajo de refrentado de las operaciones 10 y 20, desarrolladas en cada husillo, requiere sólo un tipo de herramienta de desbaste y acabado, el taller puede cargar herramientas redundantes en cada torreta –siete de desbaste y tres de acabado por pieza– para corridas más largas de operación desatendida.

La fijación efectiva también era una preocupación. Las partes de hierro dúctil son placas fundidas ovaladas y huecas, que miden aproximadamente 4 x 7 pulgadas y varían en espesores de 0.375 a 2.25 pulgadas. Es obligatorio mantener la precisión de planitud y paralelismo de las superficies entre sí para un ensamble posterior con otros componentes de la bomba; sin embargo, el reto real es evitar la distorsión en la sujeción del trabajo, especialmente con las placas más delgadas.

Aunque normalmente este tipo de máquina de doble husillo tiene cargadores gantry, Doosan proporcionó su máquina sin uno para permitir que el taller integre un robot industrial estándar.

En la máquina de cuatro husillos, de Kitako, cada par de husillos realiza trabajo de las operaciones 10 y 20. Mientras que para el trabajo de la operación 10 se usa una sujeción estándar, para el trabajo de la operación 20 se usa un chuck magnético para asegurar que la cara mecanizada sea atraída plana contra él. Además, las partes deben ubicarse contra dos pines guía en los imanes dentro de 0.003 pulgadas para evitar movimiento o desplazamiento total durante el mecanizado. Aunque los chucks magnéticos podrían haberse usado en la máquina de doble husillo de la celda, Superior descubrió que los chucks tipo pull-back de Samchully agarrarían las partes y las jalarían contra un tope para asegurar un asiento adecuado sin distorsión. Estos también incluyen una tecnología de detección de espacios de aire para confirmar que las partes fueron cargadas adecuadamente. De hecho, estos chucks se usan en ambos husillos, no sólo el husillo de la operación 20.

En cuanto a la automatización externa, Acieta diseñó una transportadora de 12 carriles para suministrar a la celda con fundiciones en bruto para el mecanizado. Cada carril tiene un sensor en el extremo que detecta la presencia de una fundición para que el robot la recoja. Si no se detecta una fundición, la transportadora avanzará para llevar más adelante. La banda transportadora está hecha de un material que se desliza por debajo de fundiciones alineadas y en contacto una con la otra. Esto evita que las piezas de trabajo se salgan de la transportadora y se acumulen. Si ninguna se detecta en cualquier carril, el transportador seguirá corriendo durante 30 segundos porque un operador puede haber comenzado apenas a cargar un nuevo lote. Si los sensores aún no detectan fundiciones después de ese medio minuto, una alarma indica que el transportador está vacío. Cuando se carga, el transportador tiene capacidad de aproximadamente tres horas de trabajo de mecanizado, al igual que el carrito que recibe las partes completadas.

Cada uno de los dos husillos de la máquina de la celda tiene una torreta de 10 estaciones. El taller usa un sistema de portaherramientas de cambio rápido para hacer cambios rápidos de herramienta y bandejas impresas en 3D para sujetar 10 herramientas nuevas.

Siempre que el transportador permanezca cargado con nuevas fundiciones, el mecanizado sólo se interrumpe después de que se hayan consumido las 20 herramientas en la máquina. Para cambios rápidos de herramienta, el taller usa los portaherramientas de cambio rápido Kennametal KM. También creó las bandejas plásticas ABS usando su impresora 3D de escritorio Lulzbot TAZ-6 para transportar 20 nuevos portaherramientas cargados con insertos frescos o indexados a la máquina. Las bandejas descansan en el borde del cerramiento de la máquina para un fácil acceso del operador. El tiempo total de recambio de herramientas es aproximadamente de 15 minutos.

Los insertos de corte Kennametal usados para mecanizar el hierro dúctil en esta celda fueron diseñados para mecanizar acero inoxidable. A diferencia de la máquina autónoma que refrenta partes en seco, la máquina Doosan usa refrigerante, principalmente para control de polvo. El taller vio que el inserto usado en el proceso en seco no se desempeña bien cuando se mecaniza en húmedo.

“Probamos alrededor de 10 insertos diferentes para encontrar uno que ofreciera una vida de herramienta larga y predecible”, explica O’Connor. “Debido a la variación de la fundición por pieza y a los cortes interrumpidos de las operaciones de refrentado, un filo de inserto puede durar 30 o quizás sólo siete minutos. Finalmente, encontramos que un inserto diseñado para un material completamente diferente brindaba la vida de herramienta más consistente. Ahora podemos especificar con confianza 25 minutos de uso de inserto antes de que el control cambie a una herramienta redundante”.

Coreografía de celda

La máquina es atendida por un robot de seis ejes FANUC M10iD12 que usa dos grippers ID para recoger las fundiciones desde el transportador de alimentación y entregarlas al husillo izquierdo del torno (izquierdo, si usted está frente a la máquina). Primero retira una parte completada de la operación 10 usando su gripper vacío, luego instala en el chuck la nueva fundición sujetada por el otra gripper. El robot lleva la parte de la operación 10 a una estación de giro, asegura la parte en un gripper, usa su otro gripper para tomar la parte completada fuera del husillo de la operación 20, e instala la parte de la operación 10 en ese husillo. La parte completada luego se entrega a una estación de medición de pedestal, diseñada por Superior, donde los sensores por contacto digitales Keyence GT2 actúan hacia abajo para medir la altura de la parte. Aquí se inspeccionan las partes 100%. Las partes que cumplen se apilan en el carrito de partes completadas de la celda. Aquellas que no cumplen las especificaciones de medición se entregan a un área de estacionamiento para un posible retrabajo.

Las partes en esta celda se inspeccionan 100% después del trabajo de la operación 20. Los sensores de contacto digitales en esta estación de medición actúan hacia abajo para medir la altura de la pieza. Los datos de medición se envían al CNC de la máquina para hacer un ajuste automático de compensación de herramienta si la pieza es 0.0005 pulgadas más alta que la nominal.

La estación de medición hace más que identificar las partes que están dentro o fuera de especificación. También brinda realimentación al control de la máquina para ajustar las separaciones de la herramienta mediante afirmaciones condicionales en el programa CNC. Si la medición de altura de la parte está por encima de la nominal en más de 0.0005 pulgadas, automáticamente se hará un cambio en la separación de la herramienta.

¿Dónde encaja la impresión 3D?

Las bandejas de portaherramientas para la celda del componente de la bomba no son los únicos ítems útiles producidos en la impresora 3D del taller. Muchos soportan los esfuerzos de la organización por un sitio de trabajo con 5S. Por ejemplo, colgados en la cerca de la celda hay ítems impresos para sostener llaves Allen, una escoba, un recogedor, una botella de limpieza, una pistola de grasa, entre otros. El taller también imprime bandejas de trabajos específicos para medidores y otros dispositivos. Además, ha creado un tapón único para insertar en tubos de mandril estirado (DOM) que mecaniza en centros de torneado alimentados por barra. Ellos imprimen los tres componentes para este tapón –botón roscado, expansor y tuerca– los cuales, cuando se ensamblan con el O-ring de tamaño adecuado, pueden instalarse en el extremo de un tubo DOM para sellarlo y evitar que las virutas y el refrigerante salpiquen hacia atrás al alimentador de barras.

En cierto modo, la impresión 3D representa otra forma de automatización del taller. Una vez se crea un archivo CAD, puede comenzar una impresión y llevarse a término sin intervención. Dicho esto, como en otros procesos automatizados, la impresión 3D tiene su propia curva de aprendizaje. Por ejemplo, Superior inicialmente imprimía el botón roscado de sus tapones DOM apoyado en su extremo. Sin embargo, descubrió que las laminaciones del componente roscado impreso a menudo se cortaban al apretarlas en la tuerca. Ahora imprime ese componente soportado en su lado para evitar que eso suceda.

Contenido relacionado

10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásInversión en maquinaria y equipo en México: análisis 2023

Encuentre aquí un análisis detallado sobre las expectativas y tendencias de inversión en activos fijos y maquinaria en México durante 2023.

Leer MásSistema de recubrimiento de cilindros CBC: innovación en alta producción

Conozca el sistema CBC, una solución integrada para recubrimiento, mecanizado e inspección de cilindros. Innovación para aplicaciones de alta producción.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásLea a continuación

Celda robótica permite a taller obtener un trabajo aeroespacial

Al agregar una celda de automatización controlada por tecnología FANUC, Kemco Aerospace Manufacturing mejoró la competitividad de costos de su proceso de cotización y ganó un importante trabajo aeroespacial.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer Más