¿Qué ocurre cuando se trasladan 21 años de experiencia en la industria automotriz de primer nivel a un taller de trabajos familiar? Esto fue exactamente lo que Jack Russell se propuso descubrir en 2015.

Jack Russell aporta a su función de director general de Rolar Products, más de veinte años de experiencia ejecutiva en la industria automotriz.

Después de dejar su puesto como ejecutivo de la industria automotriz, Russell compró Rolar Products Inc., un pequeño taller en Muskegon, Michigan, centrado en la producción de piezas individuales para la industria de la refrigeración. Cuando Russell se hizo cargo, el taller tenía cuatro empleados de tiempo completo y operaba un puñado de centros de mecanizado CNC, así como varias máquinas de tornillo más antiguas.

Las máquinas de husillo podrían haber sido el lugar obvio para que un nuevo dueño empezara a modernizar sus instalaciones. Pero en los pocos años transcurridos desde que realizó la compra, Russell ha encontrado oportunidades ocultas en casi todos los aspectos del negocio. ¿El reto? Cómo aprovechar estas oportunidades y poner a Rolar Products al día de una manera a la vez manejable y sostenible.

Hoy, solo siete años después de que Russell comprara Rolar Products, la empresa emplea a 33 personas de tiempo completo y opera en un nuevo edificio de 3.2 millones de dólares y 5,574 metros cuadrados. Para conseguirlo, Russell se centró en cuatro oportunidades clave de crecimiento:

1. El seguimiento lleva al entendimiento mutuo

Durante los primeros días de la transferencia de la propiedad, la necesidad de una solución ERP no era evidente para todos. En 2016, el número de trabajos que se adelantaban en el taller en un momento dado se limitaba a un puñado, y el seguimiento de esos trabajos en Excel parecía más que suficiente.

Russell cita la interfaz de usuario y el seguimiento de archivos como sus características favoritas de RealTrac. Los operarios registran su trabajo y proporcionan actualizaciones de la producción a lo largo del día en varias estaciones repartidas por el taller.

Pero Russell lo sabía mejor. En su anterior empresa, Russell había formado parte de un comité encargado de seleccionar e implementar el software de administración del taller. Gracias a esta experiencia, Russell pudo identificar pronto a RealTrac como la solución ERP ideal para Rolar Products.

Había visto de primera mano la importancia de hacer un seguimiento de los costos de producción para los clientes internacionales a escala y quería capacidades similares para su taller.

“Querían conocer el costo por milímetro de cada soldadura MIG y cada onza de material, hasta la décima de un centavo”, dice Russell.

El software adecuado proporcionaría una base sólida para el crecimiento de la capacidad de manufactura en Rolar Products. Y lo más importante: también alinearía a los empleados actuales y futuros con el estilo de funcionamiento de la nueva administración de Rolar.

Cuando se trata del seguimiento de la producción, uno de los temores más comunes entre los empleados del taller de mecanizado es el estereotipo del “gran hermano”, esa sensación de que el rendimiento individual está siendo supervisado cada segundo del día.

Reconociendo el valor de la transparencia para motivar en lugar de crear ansiedad, Russell optó por compartir los datos financieros de Realtrac para cada trabajo. Cuando los empleados identificaron el impacto de su trabajo en el resultado final, la conversación pasó de las preocupaciones sobre el seguimiento de la eficiencia a lo que todos podían lograr juntos.

La implementación del ERP sentó las bases para la supervisión de las máquinas con el software Datanomix, que realiza un seguimiento de los tiempos de ciclo, el tiempo hasta la primera pieza, el rendimiento y otras métricas de utilización. El efecto inmediato para Rolar Products, dice Russell, fue la reducción del tiempo medio hasta la primera pieza.

La visualización de los datos de supervisión de las máquinas ayuda a identificar las oportunidades de mejora de las operaciones en cada centro de mecanizado en tiempo real.

Cuando los datos empezaron a llegar, desafiaron la comprensión de algunos empleados de lo que significaba “el calentamiento”. Algunos se lanzaban a realizar las configuraciones iniciales de inmediato, mientras que otros dejaban que las máquinas se calentaran mucho más tiempo que los dos o tres minutos citados en los manuales. Una vez que se revelaron estas disparidades –y se difundieron en una pantalla central– los operarios se dieron cuenta de la importancia de este tiempo medio hasta la primera pieza, dice Russell. Las mejoras en todo el taller fueron inmediatas.

En general, el nuevo software ha sido fundamental para gestionar la creciente carga de trabajo de la empresa, que consiste en una media de 300 trabajos abiertos en cualquier momento, dice Russell.

2. Adquisiciones de empresas

Con el software y los procesos de producción bajo control, Russell se propuso ampliar las capacidades y los medios, con adquisiciones. En 2017 compró Koppell Engineering, un especialista en torneado de gran volumen. Junto con los clientes establecidos de Koppel, atribuye a la capacidad multitarea y de respuesta rápida del taller adquirido el haber ayudado a Rolar a duplicar sus ingresos antes de finalizar el año.

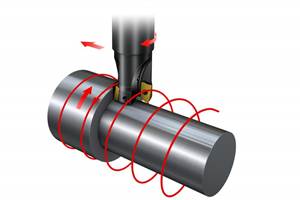

La llegada de la máquina multitarea Integrex 200-IIIS cambió el enfoque del taller respecto a las piezas complejas y fue el catalizador para adoptar los tornos tipo suizo.

De hecho, la apreciación de cómo las máquinas multitarea pueden acelerar la producción puede haber sido el mayor catalizador del crecimiento de Rolar, dice Russell. Antes de la adquisición, se encargaba personalmente de todos los presupuestos del taller. Con los nuevos conjuntos de habilidades de los empleados y los nuevos equipos en el taller, como una torno-fresadora Mazak Integrex 200-IIIS, empezó a recibir información sobre cómo agilizar los procesos. Esto abrió los ojos de Russell a cómo el taller podía reducir los tiempos de ciclo en una serie de piezas y, a su vez, aumentar la rentabilidad.

“Podría haber comprado esas máquinas de una en una y trabajar para ello —dice—. Habríamos invertido tiempo y salarios para averiguar cómo programarlas, pero heredamos esas máquinas, el talento y el cliente, todo a la vez”.

En lugar de mejorar gradualmente los procesos de producción, la adquisición de Koppell le permitió a Russell mejorar inmediatamente el rendimiento y la rentabilidad del taller.

3. Invierta con sus clientes

La fabricación de piezas y el trato con los clientes requieren conjuntos de habilidades diferentes, pero esas habilidades nunca son más importantes entre sí que cuando su taller entrega piezas fuera de especificación.

Rolar Products Inc. trabaja de cerca con sus clientes para proporcionar los datos de inspección adecuados al trabajo.

A esa situación se enfrentó Rolar Products cuando un cliente rechazó un pedido de 6,000 piezas que requerían tolerancias de características de ±0.0002”. Sin embargo, el departamento de calidad había revisado las piezas y comprobado que estaban dentro de la tolerancia. En lugar de discutir el punto, Russell regresó las piezas al taller.

Después de que una segunda comprobación verificara que las piezas estaban dentro de las especificaciones, compró el mismo equipo de metrología que utilizaba el cliente. Esta inversión en tecnología idéntica eliminó las discrepancias basadas en el equipo y estableció el comienzo de una larga relación con el cliente.

4. Invertir en máquinas tipo suizo

A partir de la exitosa adquisición de Koppell, Russell empezó a considerar soluciones tecnológicas para el creciente número de trabajos de torneado de gran volumen de Rolar. La pieza que llevó la situación a un punto crítico fue un tornillo de acero inoxidable 316 con una cabeza de cinco lados. Los cálculos preliminares de Russell arrojaron un tiempo de ciclo de más de siete minutos con la maquinaria del taller en ese momento.

Russell quería ganarse el trabajo, así que pidió consejo a su proveedor de equipos. Un ingeniero de aplicaciones le recomendó un torno tipo suizo y estimó que la capacidad de mecanizar el perno en una sola configuración reduciría el tiempo de ciclo a 90 segundos.

La drástica reducción del tiempo de ciclo abrió los ojos de Russell a las posibilidades del mecanizado tipo suizo. Invirtió en una Star SX-38 y asignó piezas por valor de más de 40,000 dólares —piezas que antes no eran rentables de producir— antes de que el torno llegara al taller.

Mike Jones, jefe de manufactura de torneado tipo suizo en Rolar Products, es un antiguo instalador y entrenador de máquinas. Desde que se incorporó a la empresa, se ha centrado en ofrecer una capacitación y documentación de calidad para acelerar la contratación.

La introducción de una nueva tecnología en el taller puede ser conflictiva si otras facetas del negocio tienen que soportar el peso de la transición. Para evitar sacrificar el impulso de otros departamentos encargando al propio personal del taller el aprendizaje de las nuevas máquinas, Russell reclutó a Mike Jones, experimentado operador de mecanizado tipo suizo e instalador de máquinas. Jones ya había guiado a empresas en la adopción de máquinas tipo suizo y vio el potencial de crecimiento de Rolar Products.

Como instalador y entrenador de máquinas, Jones estaba acostumbrado a presentar la documentación que permitía a los talleres ponerse al día rápidamente con el mecanizado de tipo suizo.

La experiencia de Jones, tanto en el manejo de las máquinas como en la capacitación del personal para utilizarlas hizo que el nuevo equipo fuera un éxito inmediato en Rolar. El mecanizado tipo suizo es hoy tan importante para Rolar que la empresa mantiene dos máquinas Star en todo momento, y planea añadir docenas más a sus nuevas y amplias instalaciones.

Cuando Russell se hizo cargo de Rolar Products, traía consigo más de veinte años de experiencia en una empresa de manufactura global en la que los ingresos anuales crecieron de 30 millones de dólares a 1,000 millones durante su dirección. ¿Pero esa experiencia garantizaba el éxito para un taller familiar? No necesariamente, dice. Pero ayuda.

“Vi [a mi antigua empresa] hacer algunas inversiones realmente buenas —afirma Russell—. Pero también vi cómo desperdiciaban mucho dinero. Y ver eso me ayudó a entender cómo llevar mi taller de la manera correcta”.

Contenido relacionado

5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.

Leer MásCinco estrategias para el éxito en el mecanizado aeroespacial

El mecanizado aeroespacial es un sector de la manufactura exigente y competitivo, pero este taller demuestra cinco formas de alcanzar el éxito en el sector aeroespacial.

Leer MásWFL presenta nuevas tecnologías del torno-fresado en Austria

Gunther Mayr, director de tecnología de WFL, explica en esta entrevista cómo la serie Mill-Turn está revolucionando el mecanizado con su capacidad para realizar operaciones de gran envergadura y la integración de procesos como el fresado, el taladrado, la medición y el rectificado.

Leer MásQué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

Leer MásLea a continuación

Mesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer Más