Personal: clave en la configuración de celdas de mecanizado flexible

Este fabricante de componentes aeroespaciales trabaja con celdas de mecanizado flexible para producir partes complejas empleadas en los últimos programas de las aerolíneas comerciales. Su celda más reciente añade tanto capacidad como características y le ha permitido mejorar sus tiempos de entrega.

“Nosotros creemos absolutamente en el mecanizado celular. Es la única forma de avanzar”, declara Brad Stuczynski a medida que comienza a explicar la filosofía de producción general que él y Brent Barker siguen en Global Machine Works (GMW) en Arlington, Washington. Ellos son los cofundadores y copropietarios de esta compañía que manufactura componentes aeroespaciales, la mayoría de ellos para aviones comerciales. Boeing es su mayor cliente.

Sin embargo, tan pronto como Ztuczynski comienza a resaltar la importancia de las celdas de mecanizado en GMW, menciona otra creencia clave del enfoque de la producción aeroespacial del taller.

“Definitivamente, hay que tener una fuerza de trabajo de alto nivel. La reputación de las personas detrás de nuestra tecnología es un factor tan importante para ganar contratos como lo es la capacidad de nuestras celdas, las máquinas-herramienta, los sistemas de programación, el equipo de inspección y las operaciones de ensamble”, dice él.

La celda de mecanizado más nueva de GMW refleja este énfasis en tecnología celular, tanto como el énfasis en el talento de su fuerza de trabajo. Muchos de los beneficios de esta celda pueden rastrearse hasta características particulares o funciones de las máquinas-herramienta y el sistema de pallets integrado que las une, pero en casi todos los casos hay algo en que los operadores, programadores, ingenieros u otras personas del equipo han contribuido para que esa característica o función añada el máximo valor.

Sin la contribución de estos hábiles empleados y su capacidad para trabajar como un equipo cohesionado, Stuczynski cree que GMW no habría logrado el potencial completo de la celda como un activo altamente eficiente y productivo.

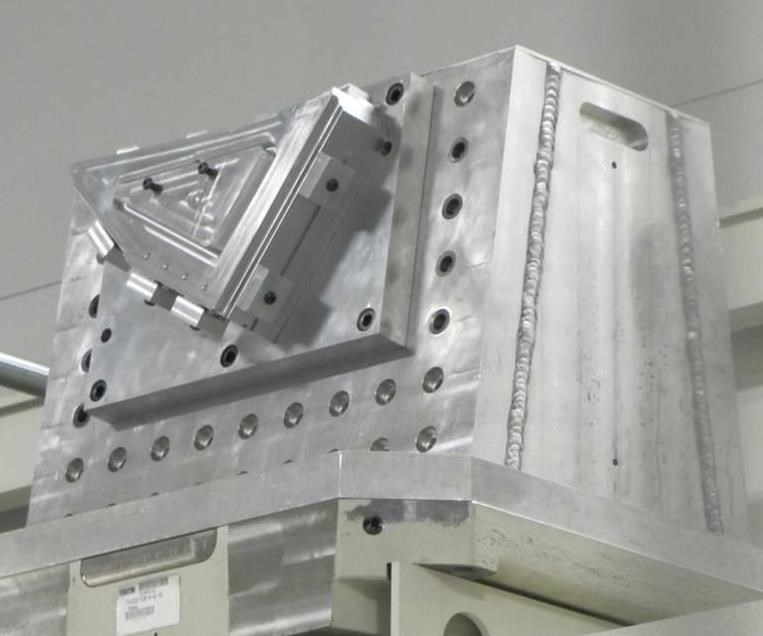

Este punto se aclara con un ejemplo. La celda consta de tres centros de mecanizado de cinco ejes de Grob. Estas máquinas tienen algunas características de diseño inusuales. Para desbloquear las ventajas de estas características de diseño, GMW desarrolló su propio sistema de fijación modular basado en subplacas personalizadas.

“Desarrollar, implementar y manejar este sistema de fijación paletizado es el resultado de un trabajo en equipo increíble en GMW. Lo que nuestra fuerza de trabajo hizo con la celda es lo que la convirtió en una ampliación enorme de nuestras capacidades”, explica Barker.

Las fijaciones paletizadas permiten que la celda opere continuamente 24 horas al día, cuatro días a la semana. Dos operadores están en servicio por turnos de 10 horas uno tras otro. La celda opera totalmente desatendida las cuatro horas remanentes.

El resto de la semana, la celda opera continuamente durante un turno de 12 horas todos los días con un solo operador, y desatendida las horas remanentes según sea necesario. Cada máquina está “en el corte” un promedio de 85 a 95 por ciento durante el turno de operación, dicen los propietarios.

“No es sólo que estas máquinas estén casi siempre ocupadas”, dice Stuczynski. “Están ocupadas haciendo las piezas de trabajo más grandes y más complejas producidas por cualquier celda en nuestro taller”. Estas piezas de trabajo requieren capacidad de cinco ejes, y sólo algunos de los pallets fijos no usan el espacio de trabajo completo (“y eso es por diseño” dice Barker).

Muchos otros aspectos de las máquinas, la estructura de la celda, su régimen de programación y demás, suman para el éxito de la celda. Sin embargo, un tema siempre emerge en una evaluación de estos variados aspectos: “Se requiere una gran tecnología de mecanizado además de grandes personas para fabricar partes excepcionales”, agrega Stuczynski.

Por supuesto, para los fabricantes de aviones, las “partes excepcionales” son aquellas que cumplen todas las especificaciones, llegan a tiempo y se ofrecen al menor costo. Ser un proveedor confiable de partes excepcionales ha hecho a GMW uno de los proveedores aeroespaciales de más rápido crecimiento de Boeing en el noroccidente del país, dice el propietario.

Al taller le han sido adjudicados contratos para más de 300 partes nuevas en los últimos nueve meses para soportar el avión 777X de Boeing, añade. GMW ahora es un proveedor Tier 1 de Boeing.

En modo crecimiento

GMW fue fundada en 1998 como una operación pequeña de mecanizado por subcontratos que representa una sociedad entre el señor Stuczynski (presidente) y el señor Barker (vicepresidente). Stuczynski tiene experiencia en mecanizado y administración de talleres, además de experiencia en fresado, torneado, rectificado y programación CNC. Ambos tuvieron la oportunidad de ver las mejores y peores prácticas de administración. Fueron lecciones valiosas, dicen ellos.

Por ejemplo, una cosa que ellos reconocen es que los gerentes deben tener múltiples capacidades y habilidades (para ilustrar este punto, en una discusión con Stuczynski y Barker es evidente que ellos tienen buenos instintos para los negocios, así como un profundo conocimiento técnico, además de lo que parece ser una humildad genuina – una rara combinación de las cualidades de liderazgo).

Cuando los gerentes pueden cumplir más de una función, un taller necesita menos gerentes. Stuczynski llama a esto “gerencia liviana”. Desarrollar una diversidad de habilidades gerenciales toma tiempo, de modo que a él le gusta resaltar que siete de los gerentes principales de GMW tienen por lo menos 20 años de experiencia.

En su fundación, GMW ocupaba una parte de un edificio en un parque industrial cercano al aeropuerto en el lado norte de Arlington. A medida que la compañía fue creciendo, fue ocupando más edificios en el parque, a medida que estaban disponibles. En 2015, duplicó el tamaño de su sede más grande con una nueva construcción.

Hoy, la compañía tiene alrededor de 100 empleados y más de 5,000 metros cuadrados de espacio de manufactura. Según Stuczynski, desde 2011 GMW ha visto crecer el negocio a un promedio de 25 por ciento cada año. Los propietarios atribuyen este crecimiento a dos factores principales: la adquisición de tecnología de mecanizado avanzada y la conformación de una fuerza de trabajo bien gerenciada y motivada.

El taller está equipado con centros de torneado, centros de mecanizado verticales y horizontales e instalaciones de ensamble. Gran parte de lo que entrega GMW a sus clientes se envía como ensambles completos y subensambles.

Los VMC del taller existen como estaciones de mecanizado independientes para partes más simples producidas en bajos volúmenes. Sin embargo, todos los HMC de cuatro ejes de la compañía están incorporados en celdas con sistemas de transferencia con pallets en línea. La primera celda fue instalada en 2006 y tiene dos HMC con 24 pallets. La segunda celda fue instalada en 2012 y tiene tres HMC, algo más pequeños, y 48 pallets.

La experiencia con estas celdas confirma el compromiso del taller con la tecnología de producción celular. Los principios más importantes sobre producción celular han sido aplicados y refinados en ellas, según los propietarios.

Algunos de estos principios son: asignar un operador por turno, maximizar el número de partes por pallet, minimizar el número de herramientas para todo el trabajo en la celda, y operar las celdas continuamente manteniendo los pallets cargados disponibles a todo momento. Stuczynski recalca que la producción celular es la clave para que los componentes tengan costos competitivos a nivel global:

“Las celdas casi eliminan el factor de costo de la mano de obra, de modo que uno puede enfocarse en sacar más eficiencia de la tecnología. Así es como usted está a la vanguardia del negocio de suministrar partes de corrida corta y alta precisión, requeridas por clientes clave”.

Implementación de celdas de manufactura

A finales de 2013, Stuczynski y Barker vieron la necesidad de una celda que pudiera producir partes más grandes que cualquiera de las dos celdas existentes de cuatro ejes pudieran manejar. La nueva celda también necesitaría capacidad de cinco ejes simultáneos. Barker explica que los diseñadores de aviones de hoy crean partes más grandes que antes constaban de cuatro o cinco piezas separadas.

La complejidad de estas partes requiere la maniobrabilidad del corte en cinco ejes para alcanzar características que de otra forma serían de difícil acceso. Y la mayoría de estas partes tienen superficies que requieren contorneado en cinco ejes. Los refuerzos para los bordes de ataque de las alas son ejemplos perfectos de los grandes componentes de aeronaves que requieren este nivel de capacidad de mecanizado. Este era el tipo de trabajo que ahora buscaba GMW.

La capacidad de cinco ejes también tiene sentido en un contexto celular. Tiene el potencial de completar una parte en menores alistamientos, porque los cinco lados pueden ser mecanizados en un ciclo. Con las fijaciones adecuadas, las partes en un pallet podrían representar una gran cantidad de tiempo de mecanizado entre cambios de pallet, para dar una alta utilización de husillo.

Incluso con estas irresistibles razones, Stuczynski y Barker vieron que este cambio en una celda con máquinas de cinco ejes sería un gran paso con algunos riesgos reales. “Sabíamos que habría una curva de aprendizaje, incluso con toda nuestra experiencia con las celdas de mecanizado flexibles”, recuerda Stuczynski. “Cada principio que conocíamos sobre operación de celdas tendría que ser aplicado con más disciplina, intensidad y resolución”.

La búsqueda de máquinas de cinco ejes adecuadas, del tamaño y capacidad requeridos, eventualmente se redujo a Grob Systems, fabricante alemán de máquinas-herramienta.

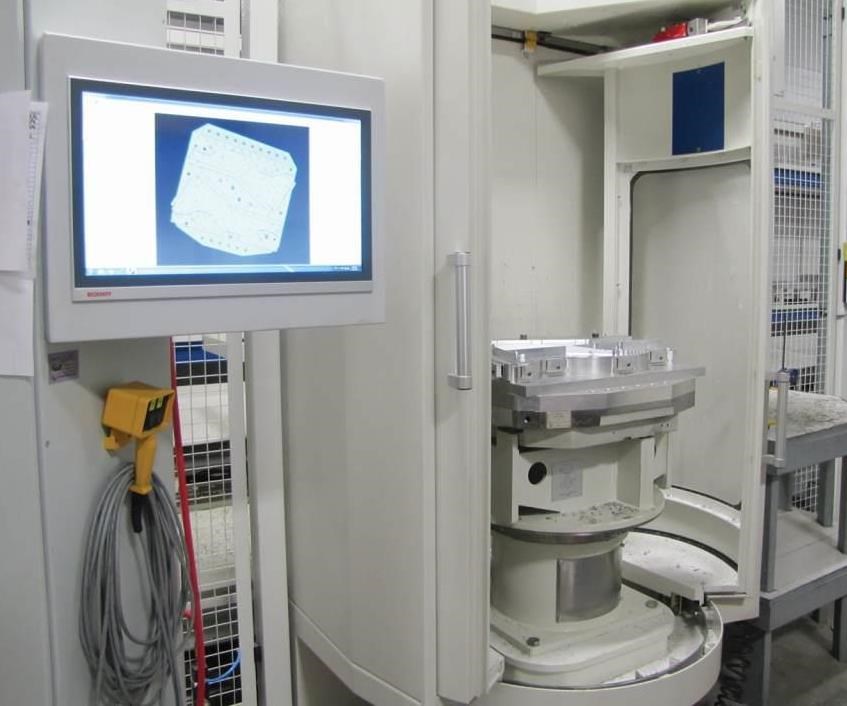

Grob es mejor conocido por sus aplicaciones de mecanizado automotriz, pero en los últimos años se ha concentrado en centros de mecanizado de propósito general. A mediados de 2013, el equipo de compra de GMW tenía una buena percepción de las máquinas Grob. Parecía que tres centros de mecanizado universal Grob G550 junto con un sistema de pallets en línea multi-nivel de Schuler, también de Alemania, serían la mejor opción.

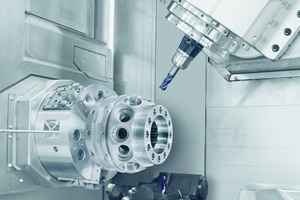

Los G550 sobresalían por varios puntos. Incluían el diseño Trunnion a un solo lado, lo que permite un posicionamiento altamente flexible de las piezas de trabajo, para tener un acceso máximo a los cinco lados. Cuando sea necesario, el Trunnion puede girar la mesa de trabajo completamente boca abajo para limpiar las virutas y el refrigerante.

El husillo de corte se retrae completamente de la zona de corte durante los movimientos de posicionamiento o durante los cambios de herramienta. Esto permite que casi todo el espacio de trabajo esté disponible para el mecanizado sin restricciones debido a temas de separación. Una unidad de control con memoria y velocidad de procesamiento adecuadas está disponible para programas intensivos en datos que generalmente tienen 10,000 líneas de código o más.

Además, las máquinas están configuradas para una fácil incorporación en una celda. Todos los puntos de mantenimiento están ubicados en un solo lado, por donde son accesibles y lógicamente dispuestos. Las transportadoras de viruta descargan por la parte posterior con una tolva en el pasillo principal de la celda. La máquina es compacta, un beneficio para los estrechos espacios que frecuentemente se encuentran en las plantas automotrices.

A principios de 2014, GMW hizo la orden de pedido para tres máquinas. Dos fueron instaladas con el sistema de pallet completo a finales de ese año. La tercera máquina llegó a principios de 2015 para completar la celda.

Las G550 son máquinas estilo universal con husillos de 43 hp y 16,000 rpm. Cuando el Trunnion sostiene la mesa de trabajo horizontalmente, la máquina opera como un HMC. Cuando el Trunnion se mueve para orientar la mesa de trabajo verticalmente, la máquina opera como un VMC.

Debido a que el giro y rotación del Trunnion pueden ser programados para moverse en conjunto con el avance del husillo de corte, es posible el contorneado simultáneo en cinco ejes (y este es el modo más común para estas máquinas, dice Stuczynski). Cada máquina tiene un cambiador de herramientas automático de 120 bolsillos para herramental estilo HSK. La zona de mecanizado es de 31.4 pulgadas en X, 40.1 pulgadas en Y y 40.1 pulgadas en Z.

Celdas de cinco ejes: aprender juntos

GMW aprendió lecciones valiosas de esta experiencia inicial con esta celda de cinco ejes. Stuczynski y Barker resumen las visiones y verdades que ellos aprendieron:

- La complejidad aumenta considerablemente con la operación de cinco ejes en comparación con la de cuatro ejes. Tanto la fijación, el herramental y la programación se vuelven más exigentes y “sensibles”. Los pequeños detalles que pasen desapercibidos pueden causar grandes dolores de cabeza.

- Las máquinas de cinco ejes son significativamente más costosas de adquirir. Stuczynski dice que los números ROI a corto plazo son “ciertamente adecuados”, pero el valor a largo plazo está en el potencial de crecimiento para futuros contratos. La fe en el futuro tiene que sobrepasar las cifras del balance, dice él.

- Las máquinas de cinco ejes necesitan más soporte de todos los departamentos que están involucrados, incluidos mantenimiento, programación, ingeniería y planeación.

- Los costos de programación para el trabajo en cinco ejes pueden triplicar aquellos para las máquinas con menos ejes. Los programas CNC de cinco ejes requieren mayores habilidades de programación, un software CAM más poderoso y mayor tiempo de preparación, además de una revisión más cercana con simulación y prueba de colisiones.

- Los operadores tienen que estar particularmente alerta, proactivos y atentos al detalle. La experiencia cuenta. El entrenamiento es esencial.

- Una planeación honesta es crítica y puede ser demorada. “Nosotros hicimos nuestra tarea”, dice Barker. Por ejemplo, la ingeniería y fabricación de las fijaciones fue un proyecto mayor, pero estos esfuerzos tempranos pagaron grandes dividendos en términos de menores alistamientos generales y mínimos requerimientos de refijaciones.

Por su parte, como fabricante de máquinas y proveedor de sistema, Grob también parece haber aprendido bastante, dice Stuczynski. El trabajo aeroespacial es muy diferente al automotriz, por ejemplo. El aeroespacial involucra cortar a alta velocidad y baja penetración una gran cantidad de material de lingotes sólidos.

Muy pocas partes de GMW comienzan como fundiciones o forjas, las cuales son comunes en producción automotriz. El trabajo aeroespacial genera una gran cantidad de virutas. Se necesita un alto volumen de refrigerante que esté limpio y frio. En aeroespacial, cada máquina puede tocar una docena de partes diferentes en cada turno. Las herramientas se cambian frecuentemente. Se requiere meter y sacar los cortadores rápidamente para acortar significativamente los tiempos de ciclo. Se requieren muchas herramientas diferentes.

Stuczynski cuenta que Grob atendió estos temas rápidamente y por completo. “Sus ingenieros de ventas y técnicos de servicio tienen una mentalidad automotriz de ‘hacer que suceda’ y ‘hacerlo ahora’, que funciona bien en lo aeroespacial”, comenta él.

El único problema que GMW notó fue obtener todas las características del software instaladas y trabajando sin problemas en los CNC y en el controlador del sistema de pallet.

“Tuvimos algunos problemas con interferencias al cambiador de pallets y algunos errores con el posprocesador, pero estos fueron resueltos satisfactoriamente una vez Grob y Schuler entendieron exactamente lo que queríamos y necesitábamos hacer”, dice Stuczynski. Ahora Grob ofrece un paquete de software que incorpora características y funciones que un taller aeroespacial consideraría atractivas.

En esta clase de aplicación, Grob recomienda el control Siemens 840-D por su resistencia para manejar programas muy grandes, lo cual se requiere junto con una memoria grande y altas velocidades de procesamiento para la ejecución del programa.

Máquinas + Sistema de pallet = Celda

Lo que hace que las tres G550 sean una celda es que están conectadas y unidas por el sistema de pallet Schuler. Cada máquina tiene un cambiador de pallet de una sola estación que permite que un pallet esté en la zona de trabajo para mecanizado mientras el otro pallet está disponible para el robot montado en rieles.

El robot tiene dos tenedores de pallet que le permiten retirar el pallet en la máquina con un tenedor e inmediatamente rotar para cargar el pallet en el otro tenedor. Así, el robot puede tomar el pallet fresco fuera de la máquina y traerlo a la estación de carga/descarga o ubicarlo en una de las estaciones vacías de los estantes de almacenamiento de dos niveles. Normalmente, el robot luego toma el pallet, programado para ser cargado en la siguiente máquina disponible.

Al intercambiar los pallets de forma continua y rápida, las máquinas nunca esperan más de unos pocos minutos por otras piezas de trabajo antes de empezar a cortar. Todas las operaciones del sistema de pallet están automatizadas y manejadas por el controlador de la celda computarizada.

Cuando un pallet con piezas de trabajo terminadas o parcialmente terminadas se entrega a la estación de carga/descarga, el operador de la celda puede retirar las piezas terminadas o voltearlas parcialmente terminadas para un mayor procesamiento.

El sistema está totalmente encerrado para brindar seguridad, sin embargo, las puertas de acceso con conexiones de seguridad están ubicadas en cada extremo. Cada máquina tiene una entrada lateral para acceder a la zona de trabajo. Cuando está abierta, la máquina está bloqueada, pero las otras dos máquinas y el robot permanecen en operación.

Estas características de diseño apuntan a la productividad inherente de una celda de mecanizado flexible. Sin embargo, Stuczynski indica que la productividad general de esta celda también está influida por varios factores bajo el control del taller.

Estos factores incluyen el diseño de fijaciones, la selección de la herramienta de corte, los planes del proceso de parte, la eficiencia del patrón de herramientas, entre otros. Esto significa que una celda idéntica instalada en cualquier parte puede ser más o menos productiva, según se manejen estos factores.

“Depende de nosotros obtener el máximo potencial de la celda. Si otro taller tuviera una celda exactamente como esta y estuviera obteniendo la misma utilización de husillo del 85 al 90 por ciento, como nosotros lo estamos obteniendo, podríamos ser capaces de producir más que esa celda con la nuestra”, apunta. “Simplemente tendríamos que tener una estrategia de producción más inteligente”.

Stuczynski y Barker son muy abiertos en cuanto al esquema general de esta estrategia de producción “más inteligente”. Este esquema puede dividirse en dos tópicos principales: fijación para los pallets y un juego de reglas operacionales a los cuales se adhiere la celda.

Fijación efectiva y flexible

Los componentes de sujeción de trabajos básicos para esta celda son los 32 pallets que ocupan las 32 estaciones en el sistema de pallet. GMW diseñó y produjo su propio sistema de fijación modular para montar en los pallets.

“Nuestros ingenieros dieron con un arreglo de agujeros de montaje de precisión que son roscados para recibir pasadores de ubicación/sujeción”, explica el señor Barker. Estos agujeros roscados y pasadores permiten montar las subplacas al pallet al tiempo que se mantiene una ubicación y orientación consistente, que es repetible en el nivel de unas pocas micras a través de los 32 pallets. Las fijaciones de sujeción y ubicación específicas de la parte se añaden semi-permanentemente a la subplaca.

GMW ha desarrollado un diseño de fijación exclusivo para cada número de parte que se produce en la celda. Si los tamaños de lote y la frecuencia de trabajos repetidos lo garantizan, unas pocas fijaciones se replican en múltiples subplacas. Todas las subplacas y las fijaciones de montaje asociadas se producen en el cuarto de herramientas del taller, que tiene la capacidad y está bien equipado, afirma Stuczynski. Las subplacas con fijaciones adheridas se almacenan en cajones cerca de la celda cuando no están activas.

Actualmente, la mayoría de los trabajos producidos en la celda son refuerzos para los bordes de ataque de las alas principales del B777 y refuerzos para los alerones del borde de arrastre y las cubiertas de bisagras del B787. Estas son familias grandes de partes similares, así que muchas de las fijaciones se parecen.

“Nosotros diseñamos fijaciones para sujetar tantas partes como se puedan acomodar en la zona de trabajo de los centros de mecanizado de esta celda. El Trunnion a un solo lado y el husillo de herramental totalmente retráctil son una ventaja”, explica Stuczynski.

Los diseñadores de fijaciones tienen libertad para ser creativos, dice él. Él muestra un estilo de fijación que semeja una enorme tostadora con inclinación a un lado. Este diseño permite cargar dos partes como si se apoyaran una contra la otra. Duplicar partes de esta manera ayuda a reducir los cambios de pallets y mantiene las máquinas cortando más tiempo.

“Nuestra meta con las partes más pequeñas es tener diseños de fijaciones que puedan cargar suficientes partes para, por lo menos, una hora de tiempo de mecanizado por pallet”, dice Stuczynski. Él dice que las partes más grandes producidas en la celda comienzan con un lingote de 23 x 27 x 5 pulgadas y requiere 2.5 horas para desbaste y acabado.

El diseño de la fijación también impacta los requerimientos de herramientas de corte. “Nosotros buscamos oportunidades para posicionar una pieza de trabajo a un cierto ángulo en la fijación, de modo que una herramienta de corte estándar en lugar de una herramienta especial o personalizada pueda alcanzar una superficie para mecanizar una característica o taladrar un agujero”, explica Stuczynski.

Reglas para el compromiso

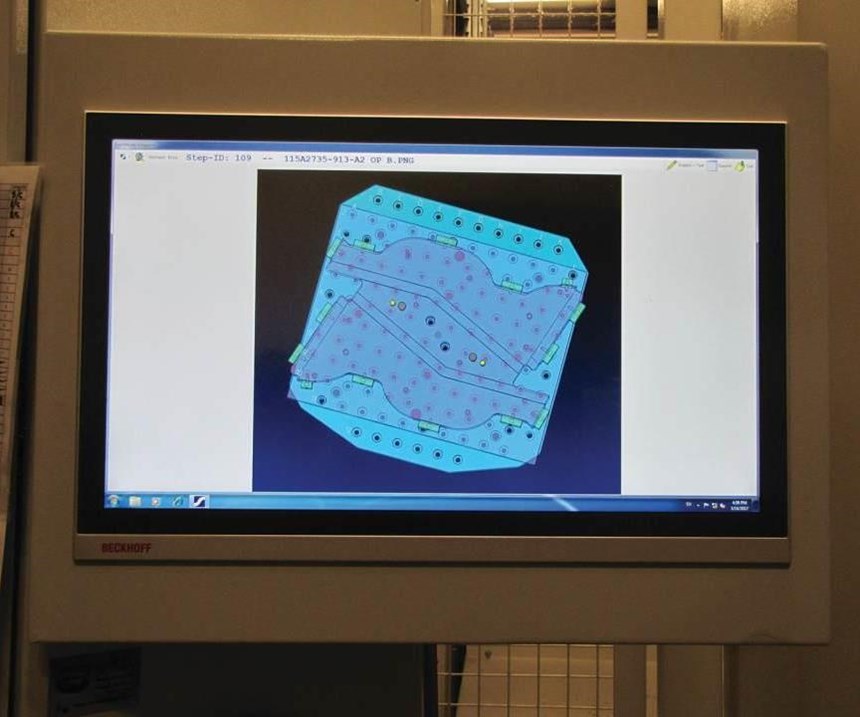

Además de las ganancias por el diseño de la fijación, la productividad de la nueva celda se mejora al seguir un conjunto de reglas o principios para la operación. Uno de los principales beneficios es la programación dinámica, mediante la cual el sistema puede “reorganizar” la alineación de los cambios de pallets programados si cambian la cantidad o prioridades de pedidos, o surgen emergencias de clientes u otras contingencias.

- Mantener estrictamente la intercambiabilidad de las tres máquinas. Esta regla asegura que se obtienen los mismos resultados sin importar a cuál máquina se dirige un pallet. Las máquinas pasan por una recalibración mensual del desempeño cinemático, de modo que pueden actualizarse las tablas de compensación automática. Se verifica cada máquina en su precisión volumétrica, y las tres máquinas deben cumplir el mismo estándar de precisión a través de todo el espacio de trabajo.

- Mantener estrictamente un herramental idéntico en los tres ATC. Los programadores deben permanecer en una biblioteca de tipos de herramienta en la cual se prefieren las herramientas básicas de estilo corto. Algunas herramientas especiales o personalizadas, como los cabezales en ángulo y las fresas de bola cónicas, están en la mezcla cuando se justifica, porque eliminan una operación, evitan un alistamiento adicional o toman ventaja de la maniobrabilidad de los cinco ejes de la máquina.

- Maximizar la operación “desatendida”. Dan Cardiff, el gerente de la celda, explica que la tarea principal del operador en servicio no es operar la celda, sino preparar lo necesario para mantenerla operando automáticamente. Esto involucra asegurar que se hayan tenido en cuenta las herramientas de corte, las fijaciones, los lingotes de entrada y las partes terminadas salientes, entre otros. “Nosotros esperamos tres horas de producción por cada hora de tiempo del operador. Ceñirnos a esta relación optimiza la producción de la celda”, anota. Él aclara que, si bien la mano de obra puede ser un factor menor en los costos de producción, la vigilancia, la diligencia y la inteligencia del operador son fundamentales.

Mantener la capacitación

El compromiso de GMW con la manufactura celular es una fuerza activa que está impulsando la compañía al futuro, dice Stuczynski. Como prueba, él menciona la siguiente celda de mecanizado flexible que está en construcción. El primer HMC para esta celda está en sitio desde septiembre de 2016. Puede manejar piezas incluso más grandes que las G550 y también tiene una capacidad de cinco ejes. Esta celda compartirá espacio en la instalación recientemente ampliada, la cual también aloja las crecientes operaciones de ensamble.

Stuczynski resume su visión diciendo simplemente: “Nuestros clientes no se quean quietos, y nosotros tampoco”.

Contenido relacionado

Industria 4.0 en el mecanizado de implantes médicos

Conozca cómo LINK, fabricante de implantes médicos, utiliza soluciones de mecanizado y automatización de DMG MORI para una producción desatendida, eficiente y de calidad.

Leer MásInnovación y calidad en la manufactura de dispositivos médicos

Traufix, empresa mexicana con sede en San Miguel de Allende, Guanajuato, es reconocido como un líder en la manufactura de dispositivos médicos innovadores. El uso de centros de mecanizado de última generación le ayudó al taller a mejorar el proceso de fabricación de las placas para implantes óseos.

Leer MásEstrategias para talleres especializados en mecanizado de cinco ejes

Conozca las prácticas y herramientas que diferencian a los Top Shops en el maquinado de cinco ejes.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásLea a continuación

Fabricante automotriz optimiza celdas de manufactura esbelta

Después de que el proveedor de fundición de Volvo cambió a un nuevo tipo de proceso de materiales, las tolerancias de mecanizado sufrieron dificultades. Sandvik Coromant intervino, no solo para sugerir nuevas herramientas, sino también para proporcionar un programa de mejora de la productividad en profundidad.

Leer MásInnovación en mecanizado: vertical vs. horizontal

Cuando los volúmenes de parte son altos, y el éxito se mide en centavos y segundos, salirse de los centros de mecanizado horizontales requiere un pensamiento creativo sobre robótica, herramientas de corte, sujeción de trabajos y más.

Leer MásTransformando el mecanizado de hélices con sistemas de sujeción

Encontrar una forma de fijar hélices marinas resultó ser el mayor desafío de este taller en el desarrollo de una celda de mecanizado automatizada.

Leer Más