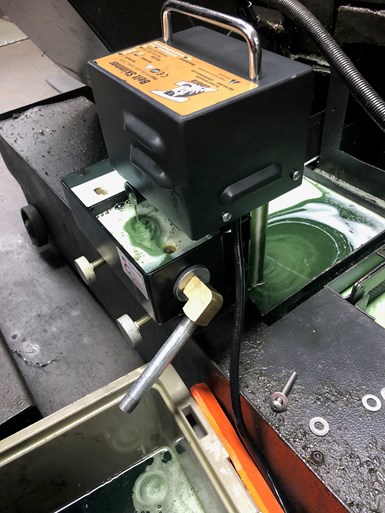

Los skimmers eliminan las películas de aceite que se forman sobre el refrigerante. Sin control, estas películas cortan el flujo del oxígeno y permiten que las bacterias prosperen. Fotos cortesía de Zebra Skimmers.

Considere el microbio. Una pequeña bacteria no es terriblemente preocupante por sí sola, pero cuando se multiplica puede enfermar fácilmente a una persona u obstruir una máquina-herramienta.

Los aceites y productos químicos en la mayoría de los refrigerantes industriales hacen que los sumideros sean hábitats ideales para las bacterias. Si se ignoran, estas bacterias pueden propagarse rápidamente a través del refrigerante que fluye, acumularse y obstruir las vías y tuberías, sin mencionar que se extienden a través de las neblinas de aceite y enferman a los operarios.

La única forma de eliminar estas bacterias es verter el refrigerante, enjuagar el sumidero, las vías y las tuberías con productos químicos de limpieza agresivos (del tipo exacto según las bacterias en juego) y terminar limpiando los productos químicos en un proceso que requiere un tiempo de inactividad significativo.

Afortunadamente, los talleres pueden recurrir a una amplia gama de equipos para manejar su refrigerante y prevenir esta situación. Los detalles difieren según el tipo de refrigerante que utiliza la máquina y los tipos de operaciones que realiza, con refrigerantes a base de agua para torneado y fresado que, incluso, admiten sistemas automatizados de manejo de refrigerantes.

Manejo de la concentración del refrigerante

La mayoría de las máquinas-herramienta utilizan refrigerantes a base de agua, que usan pequeñas concentraciones de aceites minerales para lubricar las herramientas y mantenerlas frías (los tipos suizos, una excepción notable, emplean aceites puros en su lugar).

El manejo de estas concentraciones de aceite mineral requiere un refractómetro, que mide la refracción de la luz en el refrigerante para ofrecer una lectura en grados Brix. Esta lectura indica concentraciones de azúcar, que aumentan con la riqueza de un refrigerante. Las resoluciones comunes para los refractómetros de refrigerante son 0-10 y 0-32 °Bx.

La concentración de refrigerante y el nivel de pH son piezas vitales de información para garantizar la salud del refrigerante, mientras que el nivel adecuado de refrigerante tiene importancia para el funcionamiento continuo de la máquina. Realizar un seguimiento de estas variables requiere un sistema robusto de sensores.

Además de la lectura Brix, los operarios deben tener en cuenta el factor de corrección del refrigerante. Multiplicar la lectura de Brix por este factor resulta en una estimación final de “riqueza”. Por ejemplo, si la riqueza de refrigerante recomendada para una operación es 7, el factor de corrección para el refrigerante es 2 y el refractómetro muestra una lectura Brix de 5, el resultado (10) ya significará que el refrigerante es demasiado rico.

Los refrigerantes demasiado ricos pueden manchar las piezas y requerir más lavado para eliminarlos, lo que aumenta los tiempos de ciclo, mientras que las concentraciones bajas de refrigerante pueden provocar un rápido desgaste y rotura de la herramienta.

Refrigerante: solo los aceites esenciales

Con el tiempo, el aceite puede formar una película sobre el refrigerante a base de agua en el sumidero, atrapar el oxígeno y permitir que las bacterias anaeróbicas prosperen. Los skimmers y los coalescentes son piezas de equipo comunes para tratar este problema.

Los skimmers son dispositivos motorizados que eliminan el aceite de la parte superior del sumidero. Históricamente han tomado tres formas: discos, tubos y correas, aunque los discos han pasado de moda debido a las formas modernas del sumidero.

Las correas son la forma más común (y eficiente) de skimmer hoy en el mercado, con correas de una pulgada de ancho que tiran hasta un galón de aceite cada hora, y bandas de dos pulgadas de ancho que se escalan en consecuencia.

Los skimmers deben funcionar las 24 horas del día, los 7 días de la semana, recomienda William Burkey, presidente del proveedor de tecnología de manejo de refrigerantes Zebra Skimmers. También dice que los talleres deben usar un skimmer en cada una de sus bombas, porque mover un skimmer entre múltiples sumideros aumenta drásticamente el riesgo de introducir bacterias de un sumidero al resto del taller.

Los skimmers inevitablemente extraen algunos aceites útiles junto con aceites dañinos. Los coalescentes pueden separar estos tipos de aceite y recuperar aceites favorables para su reutilización.

Los coalescentes son una combinación de skimmer y separador por gravedad de aceites emulsionados. Estos dispositivos, que filtran fluidos a través de un área superficial grande de material de policarbonato, separan el aceite del agua.

Luego, el aceite se acumula en un cartucho central, que los operarios pueden drenar con una válvula. Burkey recomienda incluir desviadores con skimmers y coalescentes, ya que cada operación de desnatado elimina refrigerante bueno junto con los aceites atrapados no deseados.

Las operaciones distintas del fresado y torneado pueden requerir otros tipos de equipos. El rectificado forma un polvo grasiento que los skimmers no pueden recoger y obstruye los coalescentes. Las centrífugas y los hidrociclones pueden romper este polvo para que no obstruya los filtros, pero ambas son opciones costosas. Desafortunadamente, también son necesarios para el mecanizado de plásticos.

La mayoría de los refrigerantes funcionan mejor con un pH entre 8.8 y 9.5, dice Burkey. Este nivel de alcalinidad desalienta la corrosión y controla la rancidez al tiempo que proporciona una buena acción de limpieza. Cualquier valor mayor puede provocar picaduras y manchas, así como irritación en la piel del operador; demasiado bajo abre la puerta a otras formas de corrosión y proporciona un ambiente para que las bacterias prosperen.

Sin embargo, ciertos tipos de operaciones requieren diferentes niveles de pH; Burkey señala que las operaciones de aluminio requieren niveles de pH entre 7 y 8 para un mecanizado óptimo. Los operarios deben tener cuidado con los tipos de productos químicos que agregan para ajustar el pH, ya que el contenido mineral excesivo también puede afectar la eficacia del refrigerante. El uso de agua destilada y desionizada para recargar el refrigerante puede evitar este problema.

Concentrarse en la automatización

Las bombas dosificadoras, al simplificar el manejo de la concentración en el sumidero y del pH, automatizan muchos pasos del proceso de mantenimiento del refrigerante.

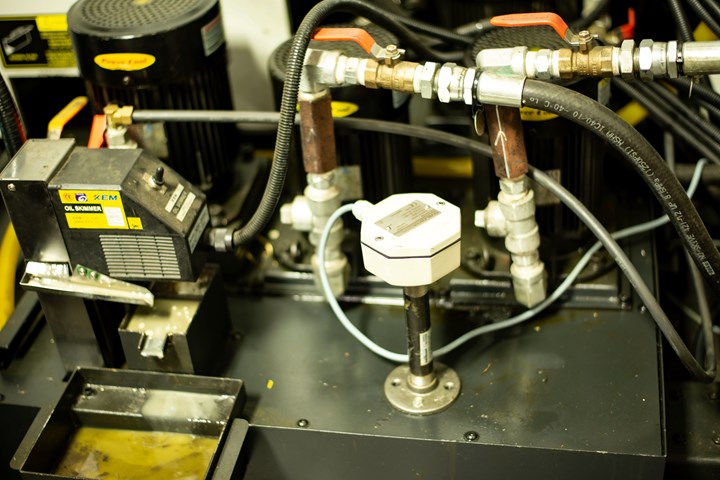

Los sistemas Dazzle, de Zebra Skimmers, son un ejemplo de esta automatización. Los sistemas Dazzle utilizan una bomba dosificadora central, software patentado, sensores y una sofisticada red de tuberías. Los usuarios ingresan la concentración de refrigerante deseada en la computadora, y el sistema hace todo lo posible para mantener esa concentración en las máquinas conectadas.

Cuando los sensores indican que el nivel de refrigerante en una de las máquinas ha descendido por debajo del nivel de funcionamiento, la bomba dosificadora prepara los fluidos a la concentración correcta y los envía a rellenar el refrigerante en el sumidero de esa máquina.

El sistema Dazzle, de Zebra Skimmers, utiliza una bomba dosificadora para enviar refrigerante a través de sistemas de tuberías a los sumideros de todo el taller de máquinas. Esto automatiza gran parte de las tareas relacionadas con el refrigerante y libera a los operarios para trabajos de mayor valor.

Mientras que el Dazzle 1 solo admite una concentración única en sus máquinas conectadas, el reciente Dazzle 2 permite diferentes concentraciones para diferentes máquinas. Hacer uso de esta capacidad ampliada requiere la instalación de un refractómetro para cada máquina.

Estos refractómetros toman lecturas Brix de cada sumidero y las almacenan en una base de datos. Con base en estas lecturas, la bomba dosificadora central mezcla concentraciones de refrigerante personalizadas para cada sumidero y envía el refrigerante a través de las tuberías mediante presión de aire.

La adición del refractómetro hace que el Dazzle 2 sea más caro que su predecesor, pero Burkey afirma que mantener el refrigerante en la concentración adecuada en todas las máquinas conduce a notables mejoras en la eficiencia, especialmente porque las concentraciones ideales difieren, incluso, entre operaciones en una misma máquina: el desbaste frente al fresado de acabado sirve como ejemplo clave.

Burkey dice que los clientes de su compañía reportan hasta un 80 % de ahorro de refrigerante y más del 80 % de ahorro en herramientas CNC con el Dazzle 2. Este nivel de ahorro amortiza rápidamente el mayor costo inicial, con múltiples clientes de Dazzle 2 que también informan recuperación completa de la inversión en menos de un año.

Los trabajadores pueden operar el software de control Dazzle a través de redes internas o de internet, y el sistema de dosificación central puede estar en cualquier lugar del taller siempre que las tuberías lo conecten a las máquinas en el taller.

Esto significa que la mayoría de los operarios no necesitarán mucho tiempo para manejar el refrigerante, sino que pasarán más tiempo trabajando en la máquina. Burkey dice que esta automatización del manejo del refrigerante ha funcionado como un incentivo de reclutamiento y retención para los talleres que utilizan el sistema, una consecuencia no buscada, pero bienvenida.

Contenido relacionado

Manufactura controlada por datos en la industria aeroespacial

Conectar máquinas a una red para monitorear la producción casi garantiza que la utilización aumenta, pero ese es solo el primer paso hacia la manufactura controlada por datos. Descubra cómo el monitoreo de máquinas CNC impulsa la eficiencia y mejora la utilización en la industria aeroespacial.

Leer MásQué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásIMTS 2024: la mayor exhibición de tecnología y manufactura del continente

IMTS 2024, The International Manufacturing Technology Show, es el evento más grande e influyente del continente americano en el ámbito de la tecnología y la manufactura. Celebrada en el McCormick Place de Chicago, del 9 al 14 de septiembre, esta feria, una cita imprescindible para los ingenieros y profesionales del sector, ofrece una plataforma única para explorar las últimas innovaciones tecnológicas y tendencias en manufactura.

Leer MásLea a continuación

Impacto del refrigerante en el fresado frontal de aluminio

Las pruebas muestran que entender la interacción entre la velocidad de corte, el desgaste de la herramienta y la potencia de corte puede llevar a una evaluación más sustentada de los fluidos metalmecánicos y a un mecanizado más predecible.

Leer MásGuía para el correcto uso de refrigerantes en rectificado

Siguiendo los consejos que contiene la guía de United Grinding, el proveedor indica que sus usuarios pueden superar los desafíos físicos de enfriar una rectificadora que opera a altas velocidades de corte.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer Más