Personalización de máquinas de transferencia rotativa para altos volúmenes

En un evento, Hydromat demostró el grado al que las máquinas de transferencia rotativa pueden ser personalizadas para aplicaciones específicas de alto volumen de producción.

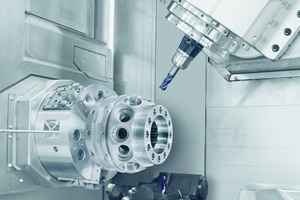

Las máquinas de transferencia rotativa por alimentación de barras combinan múltiples estaciones de corte alrededor de la periferia de una mesa redonda indexable (comúnmente, estas mesas están orientadas horizontalmente, pero también se ofrecen versiones “tipo Trunnion” en las que las mesas están orientadas verticalmente).

Las piezas en bruto, fijadas o sujetadas por pinzas de sujeción, ubicadas alrededor de la mesa, se indexan de una estación de máquina a la otra hasta que todas las operaciones se han finalizado (algunas estaciones se usan para invertir la pieza de trabajo permitiendo mecanizado posterior en las estaciones siguientes.) Las piezas terminadas son expulsadas con cada indexado de la mesa.

En una visita al evento de Hydromat, al que asistí a finales del año pasado en su casa matriz de Estados Unidos, en San Luís, Missouri, fue oportuna ya que pude observar algunas máquinas de transferencia rotativa en vivo que demostraban el grado al cual pueden personalizarse para aplicaciones específicas de alto volumen de producción. Aunque las cuatro fotos de este artículo corresponden a una muestra aleatoria, cada una representa un nivel específico de sofisticación de trasferencia rotativa, diseñado para ajustarse a las necesidades de producción particulares del usuario (ordenadas de la más básica a la más compleja).

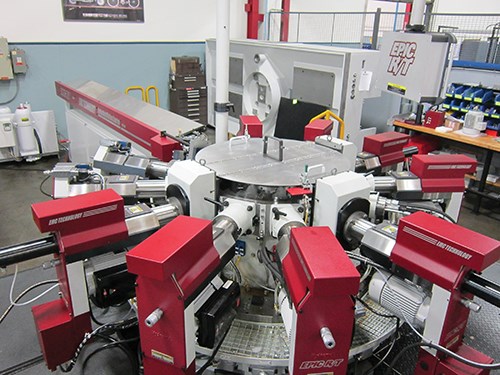

Esta máquina de tipo pinza de sujeción Epic R/T 25-12 (arriba), con un alimentador de barras sencillo y sin estaciones de mecanizado vertical, representa un sistema de transferencia rotativa básico. Este es similar a los diseños originales de Hydromat que eran accionados hidráulicamente, pero controlados por CNC. De acuerdo con el número de identificación del modelo, “25”, indica el diámetro del material de las barras que para el cual está definido (25 mm) y “12” es el número de estaciones de mecanizado disponibles.

La máquina Epic R/T 32/45-16 de arriba (de 16 estaciones que pueden configurarse para diámetros de barra de hasta 32 o 45 mm como máximo) tiene dos alimentadores de barras opuestos que entregan material a las estaciones a 180 grados entre sí. Las operaciones que se llevan a cabo son las mismas alrededor de cada lado y, con cada indexado, se liberan dos piezas terminadas (es decir, realizan básicamente el trabajo de dos máquinas de forma simultánea). De esa manera, alrededor de cada lado, el material se alimenta en la primera estación, el mecanizado se lleva a cabo en las tres siguientes, la pieza es invertida en la siguiente, el mecanizado por la parte posterior se lleva a cabo en las siguientes dos y la pieza terminada es entregada en la última. Nótese que este arreglo tiene también cuatro husillos de mecanizado vertical.

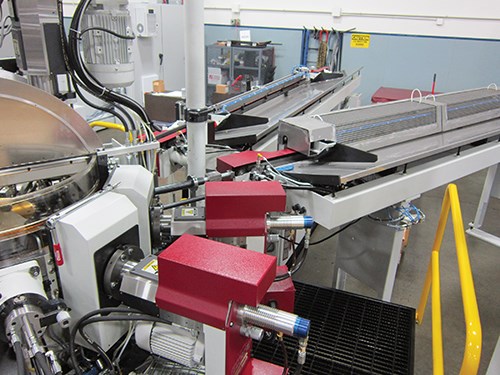

Esta máquina Epic R/T 25-12 (arriba) también tiene dos alimentadores de barras. Sin embargo, en lugar de estar opuestos entre sí, éstos alimentan barras de pequeño diámetro en estaciones adyacentes. Además, cada uno ha sido modificado para alimentar dos barras hacia pinzas de sujeción para piezas de trabajo diseñadas para sujetar dos piezas (no solo una, como se podría esperar). Como resultado, se entregan cuatro piezas de cada indexado de la mesa de 3.4 segundos, ayudándole al usuario a cumplir sus muy altas metas de producción.

Este mandril de indexado Epic HS 16 muestra la forma en la que se puede agregar equipo auxiliar para ofrecer una solución completa de mecanizado de piezas, incluidos manejo robótico de piezas, medición y limpieza de piezas.

Contenido relacionado

Sistema de recubrimiento de cilindros CBC: innovación en alta producción

Conozca el sistema CBC, una solución integrada para recubrimiento, mecanizado e inspección de cilindros. Innovación para aplicaciones de alta producción.

Leer Más10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásMecanizado de engranajes: materiales, herramientas y procesos

A medida que los vehículos eléctricos e híbridos ganan terreno, las estrictas exigencias de operación silenciosa y eficiencia energética impulsan innovaciones en el mecanizado de engranajes para maximizar la precisión, reducir el ruido y prolongar la vida útil de las transmisiones.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásLea a continuación

Por qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásPara qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer Más