Mecanizado adaptativo mejora la productividad de un robot en piezas aeroespaciales

Este sistema para mecanizado y pulido de álabes de turbina muestra el valor del trabajo conjunto del software para inspección, los cálculos de patrones de herramienta y el mecanizado adaptativo.

El reciente Paris Air Show no sólo presentó ejemplos de las últimas aeronaves, sino también los últimos procesos de manufactura para producción de la industria aeronáutica. Quizás menos glamurosas que, digámoslo, la aerolínea comercial más nueva, las exhibiciones de tecnología de manufactura fueron una atracción importante para los miles de ingenieros de aviación y ejecutivos de manufactura que visitaron la enorme muestra en Le Bourget Airport a los alrededores del norte del área metropolitana de París, del 15 al 21 de junio pasado.

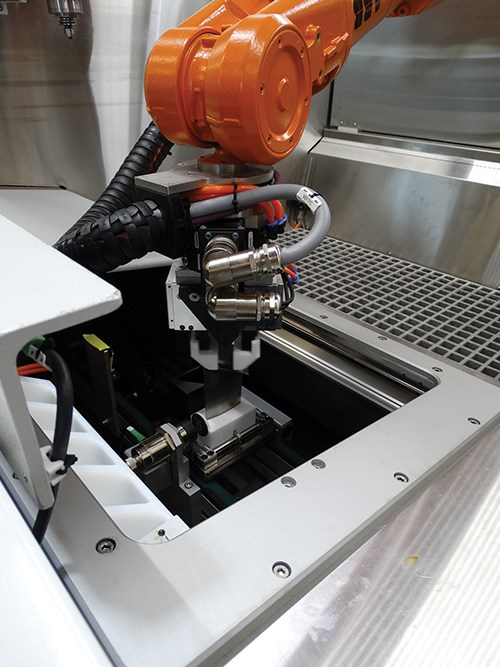

Entre las exhibiciones estaba un sistema automatizado para mecanizar y pulir los álabes de la turbina de un motor de reacción. Este sistema consta de una plataforma Flexmill Serie S, en la cual un robot sobre cabeza ABB manipula un álabe de turbina para sondear, mecanizar y pulir en un solo proceso continuo (por supuesto, totalmente automatizado).

La destreza del robot es una capacidad esencial del sistema. Esto demuestra cómo un robot continúa trabajando donde un centro de mecanizado CNC multieje se queda corto. Sin embargo, la notable coordinación del robot y otros sistemas para medición y remoción de metal sobresalen de la coordinación subyacente del software que le permite al sistema funcionar tan bien.

Esta coordinación representa un espectacular ejemplo del mecanizado adaptativo, donde se introduce la inspección al proceso y se usa para alterar dicho proceso en cada pieza de manera individual, obteniendo así los resultados ideales. En este caso, todos los pasos se satisfacen con programas de software del desarrollador de software CAM Delcam. Estos programas trabajan juntos coordinadamente para el diseño, mecanizado e inspección. El concepto y capacidades que contienen son aplicables como productos independientes a otras situaciones de mecanizado e inspección. El sistema de mecanizado de álabes simplemente provee un contexto convincente para examinar esta interacción.

La plataforma de hardware

Flexmill, una rama de JOT Automation con sede en Finlandia, es un proveedor de soluciones robóticas modulares para compañías de manufactura, especialmente aquellas en la industria electrónica. La plataforma Serie S de la compañía está especialmente diseñada para procesos con robot de fresado, rectificado, pulido (suavizado de superficie) y otros procesos de pulido. Dependiendo de la aplicación, varios modelos de robots articulados (brazo con juntas) de los principales desarrolladores de robots pueden transportar una parte o componente hacia estaciones de procesamiento en la máquina o traer herramientas energizadas a una parte estacionaria sujeta en una fijación de trabajos.

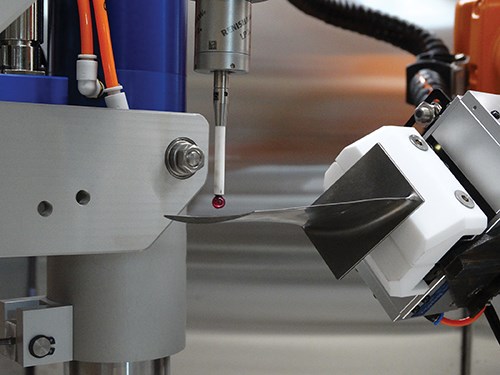

El sistema de procesamiento de álabes que se presentó en la exposición está equipado con un robot ABB de seis ejes, montado en el marco superior de la estructura de la máquina. Esta configuración libera el espacio inferior para diferentes estaciones de procesamiento. En este caso, dos ruedas de cepillos abrasivos, que rotan en husillos separados lado por lado, se ubican a la derecha de la zona de trabajo. A la izquierda está un soporte de pared que sostiene una sonda activada por contacto en un nivel y un husillo neumático de alta velocidad para un cortador de fresado en otro nivel. Todos los ejes programables requeridos para procesar los álabes son parte del robot.

El espacio entre estas estaciones le da al robot suficiente espacio para maniobrar la pinza del extremo del brazo sosteniendo un álabe de turbina. Los álabes usados en esta demostración eran como del tamaño de un cuchillo para torta: cerca de 15 a 17 cm de largo y de 7 a 12 cm de ancho. El sistema también puede manejar álabes más grandes o más pequeños.

Una lanzadera de piezas de trabajo transporta los pallets hacia dentro y afuera del encerramiento desde la parte inferior de la zona de trabajo. Cada pallet tiene bolsillos separados para un álabe terminado y un álabe sin terminar. Una cubierta enrollable en el piso de la base de la máquina se abre y se cierra sobre la estación de la lanzadera en la máquina, de modo que el robot puede intercambiar los álabes terminados y sin terminar. Cuando un pallet es enviado a la estación de afuera del encerramiento, los álabes pueden cargarse y descargarse manualmente (aunque este paso también puede automatizarse fácilmente).

Esta configuración de Flexmill requiere cerca de 2,7 metros cuadrados de espacio en el suelo, pero pueden configurarse sistemas más grandes para satisfacer cualquier requerimiento.

Software complementario

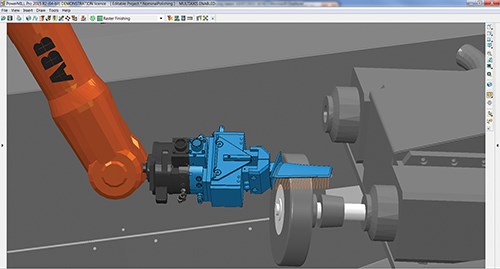

Delcam, que ofreció la tecnología de mecanizado adaptativo y todo el software subyacente para la automatización del proceso, desplegó tres componentes principales de software para esta aplicación. El PowerMill Robot desarrolló la programación del robot. Esencialmente, este software genera patrones de herramienta usando la capacidad tradicional del PowerMill, pero ofrece una gama adicional de capacidades específicas a las necesidades del robot para garantizar un movimiento robótico preciso.

A diferencia de un centro de mecanizado que tiene movimientos altamente predecibles para sus ejes lineales y rotativos disponibles, un robot tiene muchas opciones para la forma en que sus articulaciones se mueven y crean el movimiento deseado. Sin embargo, no todas estas opciones son igualmente posibles. Ciertas combinaciones de posiciones de las articulaciones pueden crear “singularidades” en las cuales la alineación de las mismas restringe la maniobrabilidad o genera movimientos erráticos. Esta situación es como si uno moviera el brazo de forma antinatural para poder tocarse entre los omoplatos.

Por esta razón, la interfaz de Robot del PowerMill incluye una simulación que muestra los efectos de las elecciones de dirección del programador para el robot, de modo que puedan detectarse y corregirse esas particularidades. Después de que el programa del robot se ha probado en simulación, puede ser posprocesado para ajustarse a los requerimientos del modelo particular del robot en la celda. Para esta aplicación, la programación robótica incluye rutinas para recuperar un álabe, seguir patrones que traen las superficies curvadas del álabe en contacto con la rueda abrasiva, mover la punta del álabe por medio de una herramienta de fresado para recortar y regresar el álabe terminado a la lanzadera.

Las rutinas de sondeo que trabajan en conjunto con las operaciones de mecanizado se manejan con PowerInspect, el software de inspección de Delcam. Este software prepara las secuencias de inspección que le permiten al robot tocar el álabe contra la sonda en los puntos necesarios para que el sistema determine si hay material por retirar del álabe. Este paso también verifica la ubicación y orientación del álabe. Los patrones de mecanizado se ajustan automáticamente para compensar cualquier desalineación que se encuentre.

Acondicionar un proceso adaptativo

El tercer componente del software es la automatización que Delcam puede brindar, la cual conecta las rutinas de sondeado y mecanizado para crear un verdadero proceso de mecanizado adaptativo. Esencialmente, el mecanizado adaptativo usa la inspección en proceso para determinar la forma de la parte a ser mecanizada y luego adapta los patrones de herramienta para mecanizar la pieza con alta precisión. Este ciclo puede repetirse hasta que haya un cumplimiento completo entre la forma de la parte nominal en el archivo CAD y la forma de la pieza como está mecanizada.

A diferencia del software PowerMill y PowerInspect, Delcam Automation es un software de control de proceso basado en la nube, suministrado por Delcam Professional Services, un equipo de expertos en software de manufactura que crea un flujo de trabajo personalizado para una aplicación. Por ejemplo, en esta aplicación, los datos de inspección en proceso se recolectan y usan para volver a dar forma a un modelo CAD nominal, de modo que represente la parte como está mecanizada. Este nuevo modelo se usa luego para generar automáticamente un único conjunto de patrones de herramienta para remecanizar.

Una vez se establece este flujo de trabajo para la aplicación, el lazo de realimentación del mecanizado adaptativo se coordina mediante una computadora conectada al control de la máquina y vinculada a un sitio de procesamiento en la nube, bien sea en la red del taller o en Internet. El sistema Delcam Automation maneja todo el control del proceso para la celda totalmente automatizada, así como las tareas complejas de cómputo, y le da a la celda los comandos de control requeridos para mantener fluyendo la producción.

Normalmente, los álabes procesados en la celda hacen una o dos pasadas a través de las estaciones de rectificado y fresado. La rueda abrasiva retira aproximadamente 20 micras en un ciclo de pulido que dura 30 segundos por lado. Y fresa el filo de la punta retira cerca de 0.25 mm, usando un cortador de fresado de carburo de corte lateral que opera a 8.000 rpm.

El caso para el mecanizado adaptativo

Según Charles Jones, gerente de marketing enfocado en soluciones robóticas en Delcam, un sistema robótico con mecanizado adaptativo es más ventajoso cuando puede eliminar los temas de mezclas, evitar operaciones de acabado manuales y minimizar el tiempo del corte de aire. En este caso, brinda una forma eficiente y económica para producir superficies suaves que son precisas en su forma. El mecanizado adaptativo también apalanca la flexibilidad del robot. Por ejemplo, el herramental del extremo del brazo que cumpla puede manejar una gran variedad de tamaños de álabe, porque la sonda provee una ubicación y orientación de la parte positiva. No hay necesidad de fijaciones de trabajos personalizadas.

De la misma forma, el cambio es simplemente cuestión de identificar el número correcto de parte y llamar los datos CAD correspondientes y los patrones de herramienta asociados. Regenerar los patrones de herramienta para áreas a remecanizar compensa los límites inherentes a la rigidez de un robot de brazos articulado. Finalmente, el mecanizado adaptativo garantiza que la parte terminada cumple las especificaciones de acabado superficial y las tolerancias dimensionales. En este sistema, el robot no termina hasta que se haya producido una parte óptima.

Contenido relacionado

Clústeres industriales en México: perspectivas regionales en 2023

Altamente integrada en cadenas regionales y globales de valor, la industria manufacturera mexicana ha tenido importantes cambios en los últimos años y generado oportunidades clave para las diferentes regiones industriales del país.

Leer MásMakino coloca la primera piedra de su Centro Tecnológico de Innovación en Querétaro

Innovación, tecnología y sostenibilidad impulsan el crecimiento de Makino en México: la empresa japonesa refuerza su compromiso con el nearshoring y la industria manufacturera de alta precisión.

Leer MásIndustria en México: 10 años de oportunidades y retos

En el contexto del décimo aniversario de Modern Machine Shop México, hacemos un recuento sobre el desarrollo, los retos y oportunidades de la industria manufacturera mexicana en los últimos 10 años.

Leer MásMSC Expo: el punto de inflexión para la cadena de proveeduría en México

MSC Expo, que se realizará del 20 al 22 de junio de 2023, es una oportunidad única para los talleres de trabajo que ofrecen sus procesos y servicios para abastecer la gran necesidad de proveeduría que tienen los OEM establecidos en México.

Leer MásLea a continuación

¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer MásPara qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer Más