Mecanizado multitarea para producción de partes de maquinaria

Kimball cumple 50 años de fabricar piezas para maquinaria agrícola en México. Sin embargo, la visión de su propietario de ampliar el negocio para convertirse en proveedores de la industria automotriz y aeroespacial lo llevó a adquirir máquinas multitarea para reducir los tiempos de mecanizado y poder competir con sus pares en Estados Unidos.

Compartir

Lea a continuación

Kimball es la marca comercial de Fertilizantes, Insecticidas y Maquinaria S.A de C.V., que nació en el año 1966 en Torreón, Coahuila. El padre de Arturo Dueñes (actual Director de Kimball), Jorge Dueñes, y su abuelo, Antonio Dueñes, iniciaron las actividades de la empresa dedicada a la fabricación de implementos agrícolas. Hace 50 años los implementos agrícolas que existían en México eran importados, básicamente de marcas extranjeras, americanas y europeas, principalmente inglesas. Cuando el padre y el abuelo empiezan a explorar la manufactura de implementos agrícolas para la sustitución de equipos, empezaron con una lluvia de ideas para darle el nombre a la empresa.

No querían ponerle a la compañía un nombre con un lugar común, como “Implementos del Norte” o “Implementos Laguneros”, ya que iban a entrar a competir con John Deere, Massey Ferguson, McCormick y otras marcas extranjeras de mucho peso. Por eso, ellos buscaron en su momento un nombre extranjero para que le diera más peso a la empresa.

“Kimball es el apellido del compañero de cuarto de mi abuelo en la universidad de UCL en Los Ángeles. Mi abuelo le pidió a su amigo si podía utilizar su apellido para darle el nombre a la empresa que estaba creando. Y, hasta la fecha, nuestra marca comercial sigue con ese nombre. Así nos conocen los proveedores tanto de aceros, de maquinaria, servicios, además de nuestros clientes”, recuenta el ingeniero Antonio Dueñes, Director de Kimball.

Tres líneas de manufactura

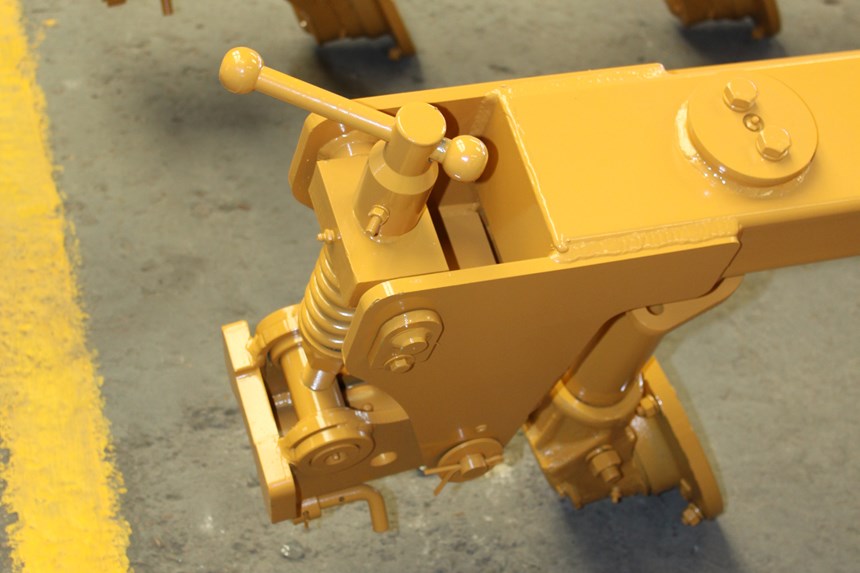

Kimball cuenta con tres líneas de manufactura en su planta de Torreón: La primera es de fabricación de implementos agrícolas para el mercado nacional y para exportación al sur de Estados Unidos.

La segunda línea de manufactura está dedicada a la fabricación de sistemas recolectores para camiones de basura, que fabrican para su socio comercial, Pakmor, en el estado de Texas, con los cuales llevan 20 años de relación comercial. Y la tercera línea de manufactura está dedicada a la fabricación de escrepas industriales para transportación, remoción y nivelación de tierra.

En el año 2014 la empresa obtuvo la certificación en AS 9100C, necesaria para incursionar en la industria aeroespacial. “Dentro de nuestro crecimiento, lo que hemos tratado de hacer y se ve en la planta, es que nos ha gustado diversificarnos en diferentes ramas, tanto aeroespacial, de autopartes, partes y refacciones agrícolas y, por eso, hemos ido sosteniendo nuestras certificaciones, como ISO 9000 e ISO 14000. En este momento, estamos en proceso de certificación Tier para la industria automotriz con la certificación TS, que esperamos cumplir para agosto de 2016”, comenta el ingeniero Dueñes.

Decidieron certificarse en la AS 9100C, porque después de realizar un estudio de mercado, se dieron cuenta de que la industria aeroespacial registra un crecimiento extraordinario en México. “Pero el boom no está en los proveedores potenciales de partes. El boom está en que las grandes plantas de la industria aeroespacial como Boeing, Bombardier, Airbus, Snecma, se están instalando en nuestro país. Y no necesariamente por mano de obra barata sino por mano de obra calificada y, al mismo tiempo, por estar cerca de Estados Unidos, un mensaje que nos han transmitido las mismas armadoras”, afirma Dueñes.

“Lo que hemos visto a través de nuestro research es que todas estas grandes armadoras están tratando de inmigrar proveedurías que actualmente tienen en Asia, India, Rusia, Brasil, Francia e Inglaterra. Es obvio que toda la logística que implica el concentrar y traer proveeduría extranjera a México influye en el costo operativo directamente. Entonces, lo que están haciendo es migrar muchísimos número de parte de sus proveedores extranjeros al país, y es allí donde entramos nosotros los potenciales proveedores nacionales certificados en AS 9100C. En el momento en que la certificadora te otorga tu certificado entras a formar parte, automáticamente, de una base de datos que se llama Oasis. Qué pasa si una ensambladora o una armadora instalada en México quiere solicitar partes y servicios dentro de la industria o del ramo aeroespacial: lo primero que tiene que hacer un fabricante es meterse en la base de datos de Oasis y buscar dentro de las diferentes ramas de proveeduría qué es lo que están buscando las OEM y en dónde, sea Querétaro, Mexicali, Chihuahua, o cualquier parte del país. Ahí es donde aparecemos nosotros los proveedores de esas partes, donde se califica las capacidades de cada uno, los procesos con que cuentan, la maquinaria y equipo. Obviamente, es gente muy profesional la que está buscando servicios o proveeduría en Oasis, que inmediatamente identifica cuál es la empresa adecuada para lo que está buscando”, relata Dueñes.

“Tú puedes tener las mejores intenciones, los mejores equipos y marcas CNC, mientras no estés certificado en AS 9100C, por lo cual ya has pasado una serie de obstáculos y requisitos para obtener la certificación y, cuando finalmente te la otorgan, es cuando empiezas a existir para ellos”. Kimball obtuvo la certificación AS 9100C hace dos años y tardaron ocho meses en el proceso de aprobación.

La necesidad de una máquina multitarea

Inicialmente, el taller de trabajos de mecanizado de Kimball contaba con máquinas CNC tradicionales, pero se les empezaron a presentar proyectos de mecanizado más complejo, diferente a lo que venían haciendo desde hace cinco o seis años.

“Cuando empezamos a buscar alternativas de proveeduría, encontramos a Mazak, una marca con mucho peso en el mercado, y que todos los que estamos metidos en el mecanizado, sabemos perfectamente quién es. Tuvimos como alternativas tres proveedores potenciales de máquinas CNC”, cuenta el ingeniero Dueñes sobre el proceso de cambio que tuvo que adoptar su taller de mecanizado.

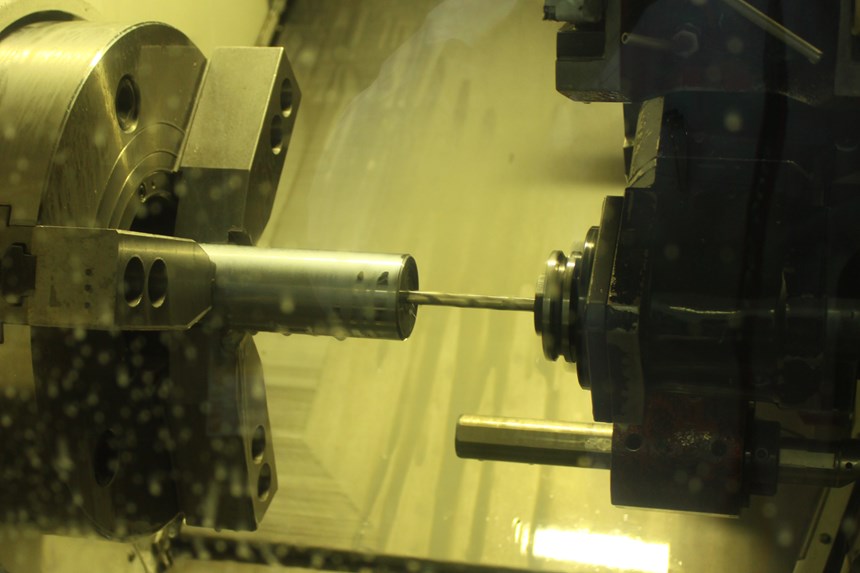

Cuando Dueñes y su equipo compartió con Mazak el proyecto, no solamente ellos les ofrecieron la máquina que estaban buscando, también se enteraron de sus necesidades y los apoyaron en el desarrollo del proyecto: “La verdad, eso a nosotros nos causó una tremenda impresión. No sólo te venden la máquina sino que tienen un servicio de aplicaciones, donde contamos con un equipo de ingenieros de aplicaciones, que pueden tomar el proyecto y decirnos no sólo cuánto tiempo vamos a tardar en hacer determinada pieza o bajarle el tiempo, sino decirnos cuál es la maquina indicada para ahorrar más tiempo y herramientas. Nos dieron un servicio integral. Nosotros compramos nuestra maquina Mazak, la QTN 350-II MSY de doble husillo, en el año 2013”, refiere Dueñes.

Ese mismo año les llegó la máquina y, prácticamente, dejaron de usar las máquinas que utilizaban antes para los mismos procesos. Consiguieron mejorar el acabado de las piezas, además de ahorros en herramientas, de energía con la máquina y en tiempo de mecanizado.

“Lo más importante de todo es la facilidad en la programación de la máquina. El software Mazatrol es sumamente amigable y junto con los controles Mazatrol permiten estar jugando para bajar tiempos de mecanizado. La misma máquina va reportando capacidades, si es posible seguir demorando el rendimiento de una pieza en específico, lo que nos ha ayudado rotundamente”, puntualiza Dueñes sobre el rendimiento y la facilidad de manejo que les ofrecen las máquinas Mazak.

Actualmente, cuentan con dos QTN más, iguales a la que adquirieron en 2013, que compraron un año después. Son máquinas con subhusillo y herramienta viva, lo que significó un cambio radical en la manera de realizar sus procesos y llevar a cabo la producción de sus componentes. “Nosotros jamás habíamos tenido la experiencia con herramienta viva y eso nos cambió la vida”, enfatiza el ingeniero Dueñes.

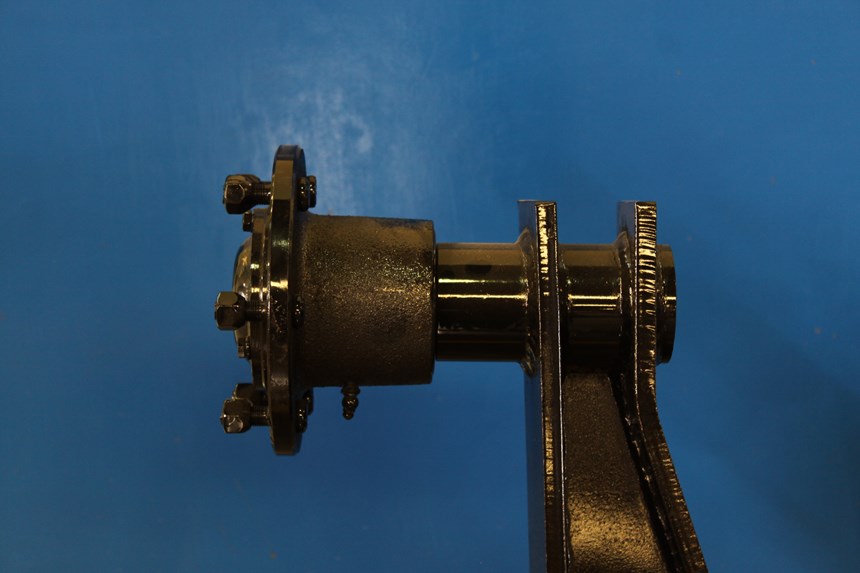

Una de las piezas más comunes, de las que se fabrican en Kimball, es el plato portadisco de las escrepas, una pieza de fundición de hierro gris. Anteriormente, se producían en todo el proceso de mecanizado hasta su terminación, aproximadamente en 27 minutos. Antes de migrar a las máquinas multitarea realizaban el proceso de fabricación de esta pieza con tres procesos en tres tornos diferentes:

- Mecanizado interior

- Mecanizado y roscado exterior

- Barrenado exterior

Actualmente, con el centro de torneado QTN 350-II MSY de Mazak hacen el mismo proceso en menos de 6 minutos, en un solo proceso y en una sola máquina, gracias a la ventaja de trabajar con doble husillo. “Ese tiempo es de toda la complexión de la pieza, que la sacamos lista para ensamble”, comenta el ingeniero Dueñes.

Para programación del mecanizado de todas las piezas utilizan CAMWorks, obviamente de la mano con el Mazatrol, y trabajan directamente en la pieza con proceso de prueba-error. “Dentro del espacio que estamos buscando, ahora vamos a entrar al mercado de partes para maquinaria agrícola en Estados Unidos. De hecho, ya tenemos una línea de distribuidores interesados para el año 2016. Se trata de piezas mecanizadas de fundición, básicamente portabaleros, chumaceras y flechas. Si nosotros no hubiésemos tenido la maquinaria Mazak que tenemos ahora, no tendríamos ni siquiera un plano competitivo para tocarle la puerta a nuestros futuros distribuidores en Estados Unidos. Ya lo habíamos tratado de hacer anteriormente, hace seis años, cuando veíamos nuestro precio de venta contra lo que nuestros distribuidores estaban buscando. De plano, no teníamos ni siquiera sincronización en cuestión de precios, estábamos 30-40% arriba del precio”, afirma Dueñes.

Gran parte del diferencial de su precio de venta era por los tiempos de mecanizado que realizaban para la producción de los componentes. Porque ahora en una pieza ahorran 21 minutos que, trasladado a un costo de mecanizado CNC por hora, es una suma bastante significativa para una sola pieza.

Otra de las piezas en las que lograron reducir los tiempos de mecanizado de manera considerable es una parte cromada de una escrepa, una pieza aparentemente sencilla, pero extremadamente dura. “Tenemos que mecanizar un eje y una fuga trasera, que se tiene que trabajar con una herramienta especial porque se debe hacer de manera que dure mucho y no se desgaste. Es una pieza que, aunque se ve muy sencilla, maneja una complejidad en el mecanizado, obviamente por la complejidad y el corte de la pieza”, explica el ingeniero Dueñes.

En esta pieza se tardan 2 minutos y 35 segundos en completarla al 100%. Anteriormente se completaba en 5 minutos en otras máquinas, antes de adquirir las máquinas multitarea de Mazak. Es decir, lograron bajarle 50% al tiempo de producción.

Dependiendo de la pieza que se fabrique, en el taller de Kimball una hora de mecanizado está entre 45 y 65 dólares. La diferencia de precio en mecanizado-hora se debe a que en determinados procesos se utilizan herramientas muy caras, debido también al material que se trabaja, lo que aumenta el precio del mecanizado y de allí la variación de 20 dólares entre el más económico y el más caro.

En estos procesos son muy importantes las velocidades por minuto en que se esté procesando y las herramientas utilizadas, especialmente. Las piezas que Kimball va a empezar a exportar son componentes de bronce, cobre, acero al carbono, fundición nodular y de hierro gris, lo que significa un gran proyecto para exportación de partes agrícolas hacia Estados Unidos.

Empezarán la distribución de estas piezas con dos distribuidores en Estados Unidos: uno en la costa oeste y otro en el sur. Básicamente, en California y Texas. Para ello, necesitan comprar más maquinaria. “En noviembre de 2015, asistimos al Open House de Mazak en la planta de Florence, en Kentucky, para, precisamente, ver la maquinaria adecuada que estamos buscando para nuestro nuevo proyecto”, cuenta Dueñes.

Y no porque no tengan la capacidad instalada, sino porque tienen una filosofía de no tocar la puerta de un cliente para obtener un trabajo y luego de obtenerlo comprar la maquinaria adecuada. “Nos gusta estar consolidados con una oferta de servicios para llegar donde el potencial cliente y decirle que estamos listos mañana mismo, si se requiere. Básicamente, proyectos llave en mano”, explica el ingeniero Dueñes.

Las partes de maquinaria agrícola que Kimball exporta a Estados Unidos exigen unas tolerancias y unos acabados que se tienen que lograr con maquinaria confiable. Por ello, el nivel de especialización que requieren muchas de estas piezas es alto y ellos tienen que cumplir a cabalidad con las tolerancias y apariencias de cada una de las piezas mecanizadas que se integran al producto terminado.

Incursionando en la industria aeroespacial

Actualmente, Mazak tiene dos piezas de Kimball en su Departamento de Aplicaciones en Monterrey, porque aún no se han decidido para un tipo de piezas cuál es la máquina adecuada. “Estamos analizando la posibilidad de adquirir un centro de mecanizado de 5 ejes o un centro multitarea. Pero, al mismo tiempo, nos hemos dado cuenta de que en la industria aeroespacial (actualmente están cotizando dos piezas en aluminio para la empresa Aeronova), van a requerir otro centro de mecanizado multitarea”, cuenta Dueñes.

Dentro del proyecto que Mazak les está analizando, evalúa tanto las piezas de exportación para partes agrícolas como el proyecto para ciertas piezas en la industria aeroespacial. En el caso de las piezas agrícolas, Kimball quiere mejorar aún más el rendimiento del mecanizado para disminuir el costo de cada pieza y aumentar el número de la producción.

Las máquinas Mazak que tienen ahora les van a ayudar para el 60% del proyecto de exportación de partes agrícolas. El otro 40% es lo que están visualizando con otras máquinas multitarea de Mazak. El componente aeroespacial que Kimball va a desarrollar, el cliente se los entregó en octubre de 2015, para hacer la evaluación y cotización del proyecto. “Para nosotros es muy sencillo tomar la pieza y hacer una cotización del mecanizado. El problema de la industria aeroespacial es que no sólo piden el mecanizado de la pieza, pues te piden otros procesos como el fosfatado o diferentes pruebas, y es muy difícil tener todos los procesos integrados, como pruebas de resonancia de la pieza, pavonados o fosfatados. Cada pieza que se fabrique para la industria aeroespacial lleva una serie de requisitos adicionales que hacen complejo convertirse en proveedor de esa industria, porque el proveedor puede tener el proceso de mecanizado, pero no cuenta con la prueba de resonancia, que la hacen en Tijuana, que a su vez no cuenta con el proceso de fosfatado, que está en Querétaro”, explica Dueñes.

Eso significa que la pieza debe trasladarse a diferentes sitios del país. Y eso es lo que está enfrentando ahora la industria aeroespacial en México. Actualmente, esta surgiendo un clúster muy importante en Querétaro, pero también existen otros muy importantes en Tijuana, Mexicali, Sonora, Chihuahua, y no todos tienen los procesos integrados.

“Para este nuevo proyecto no buscamos absolutamente a nadie y fuimos directamente a Mazak. Confiamos en su maquinaria y todos los parámetros que hemos buscado en nuestras piezas las máquinas nos los toleran perfectamente bien. Y tanto el servicio en refacciones y el apoyo que te dan en visitas técnicas es importante. Para nosotros cuenta muchísimo y, por eso, las máquinas están en el estado en el que están, pues soy un fiel creyente en los equipos en buen estado porque son los que te van a dar el rendimiento del mecanizado a final de cuentas. Para este caso, le pedimos la ayuda a Mazak y no dudaron en llegar aquí al otro día. Por lo pronto, en los siguientes años no tenemos pensado cambiar de marca. Al contrario, las máquinas que compremos y que vayamos integrando a nuestra línea de mecanizado, sin lugar a dudas, van a ser máquinas Mazak”, explica Dueñes.

En cuanto al control Mazatrol con que cuentan las máquinas Mazak, en Kimball usan la versión Nexus y Nexus II, que para ellos han sido controles amigables y confiables, precisamente lo que ellos buscan para conseguir un mayor rendimiento del mecanizado.

“En esta empresa estamos completamente convencidos de que la especialización, yendo de la mano con la tecnología, es lo único que nos diferencia de la competencia. Ahora la competencia está muy dura. Todo mundo está buscando mejora de rendimiento en sus máquinas y mejores proveedores de herramienta. Los precios de la maquinaria son cada vez más homogéneos, de manera que la diferenciación ya no es cuestión de precio, es cuestión de quién en una evaluación te ofrece más por lo que pagas. Porque puedes tener 20 o 30 proveedores de maquinaria, y los que se conocen como jugadores triple A dentro de la industria, cuentan con precios muy competitivos entre ellos. Así que no sólo cuenta el precio de venta, también sus servicios, sus garantías, los tiempos de entrega. Pero los que asoman las cabeza sobre los demás son los que ofrecen mejor servicio y tiempo de entrega de refacciones”, enfatiza Dueñes.

En noviembre pasado, el ingeniero Dueñes asistió al evento tecnológico organizado por Mazak en su planta de Florence, Kentucky. Allí pudo observar dónde y cómo hacen las refacciones de las máquinas y quedó impresionado con el sistema de envío de refacciones.

“El pedido se hace en la computadora y en la misma tarde lo están enviando a México, donde llega dos días después. No es solo que el proveedor te diga buenas cosas sobre su empresa, es que realmente lo demuestren con este tipo de realidades. Porque una máquina de estas características caída es lo que ninguna empresa que haga mecanizados no quiere tener, ya que a nuestros clientes no les interesa qué está pasando en la empresa, lo que les interesa es su tiempo de entrega, como lo acordado en un principio. Y nosotros tenemos que seguir la tecnología de nuestros proveedores. Si nuestro proveedor, en este caso Mazak, nos ofrece servicio técnico, entrega de refacciones a tiempo, asesoría en aplicaciones, así nosotros tratamos de trasladar eso a nuestros clientes”, concluye el ingeniero Dueñes.

Contenido relacionado

De moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásEstrategia de fresado en 5 ejes para mecanizado de blisks de titanio

Una nueva estrategia de acabado con herramientas tipo barril, especialmente diseñadas, reduce en 50 por ciento los tiempos de mecanizado de blisks de titanio en cinco ejes.

Leer MásComparativa: pulido a mano vs. técnicas automatizadas

Descubra los beneficios y técnicas del pulido manual. ¿Por qué sigue siendo una práctica valiosa en una era dominada por la automatización? Aprenda más.

Leer MásPiezas con precisión micrométrica en el telescopio más grande del mundo

En los próximos años entrará en funcionamiento en Chile el telescopio óptico más grande del mundo: el Extremely Large Telescope (ELT), con un diámetro de espejo de 39 metros. El centro de mecanizado G750 de Grob permite al consorcio encargado de la construcción fabricar componentes de aluminio grandes y precisos.

Leer MásLea a continuación

Sistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer Más

.jpg;width=70;height=70;mode=crop)