Moldes Mendoza: la clave para ser un buen fabricante de moldes en México

Moldes Mendoza es una empresa que ha evolucionado con las necesidades de la industria para convertirse en uno de los fabricantes mexicanos de moldes más destacados. Creer en la tecnología ha sido la clave para llegar donde está. Esta es una historia de vida, que con perseverancia y empeño forjó una empresa de moldes.

Moldes Mendoza es una empresa familiar que empezó con el sueño de Antonio Mendoza Ruiz. “Mi papá, como muchos mexicanos, buscaba una oportunidad de mejoramiento de vida, y una de esas fue irse a Estados Unidos, como millones de mexicanos se van. Él se fue a los 15 años y dice que fue una de las peores noches de su vida. Cuando estaba con los polleros famosos, él estaba debajo de un puente a las 3 de la mañana, y pensaba que de ahí no salía, que lo iban a matar, pero al fin todo salió bien y se fue. Entonces, en Estados Unidos empezó como muchos, sirviendo agua en un restaurante de garrotero. Trabajando donde podía, lavando platos, de mesero, barriendo, lo que fuera”.

Así, Antonio Mendoza hijo, director de Moldes Mendoza, inicia el recuento de la historia de éxito de la empresa que empezó con la tenacidad de su padre y que hoy, con la constancia y disciplina suya, es una de las empresas más destacadas de México en la fabricación de moldes.

Luego de que Antonio Mendoza padre ya se había establecido en Estados Unidos, se da cuenta de que esa vida no lo iba a llevar lejos. Él quería hacer algo más. Entonces, regresa a México en busca de alguna carrera técnica o algo que le diera más esperanza para su futuro. De esa manera, se encuentra con un taller de fabricación de piezas industriales, a dos cuadras de donde vivía. Ahí trabaja dos años, aprendiendo un poco del oficio metalmecánico y de maquinados industriales.

Luego, decide volver a Estados Unidos, pero con la idea de trabajar en un taller. Allí consigue una buena oportunidad y comienza a trabajar en el sector metalmecánico. “Mi papá nada más había estudiado hasta primero de secundaria, pero se le facilitaba la mecánica, las matemáticas y el aprendizaje”, comenta Antonio Mendoza. Sin embargo, él quería progresar e ir más allá de lo que le pedían en su trabajo. “Entonces, se enfoca en cómo hacerlo más rápido y mejor. Aprende el uso de máquinas manuales, tornos, fresadoras, taladros, rectificadoras… En aquel entonces el gran valor agregado era la intervención humana, el talento humano”, explica Mendoza.

Así fue como su padre se dedicó a hacer dispositivos, buscar mejores procesos y a hacer más eficiente el proceso de maquinado, de sujeción o de terminado, para reducir el tiempo y aumentar la calidad en el taller en que trabajaba. Al hacer esto, sus jefes empezaron a ver que él producía más y que daba más calidad que el promedio en la empresa.

“De ahí le empiezan a dar trabajos más complejos. En Estado Unidos lo llamaban journeyman, el cual se encargaba de recibir unos planos y luego tomar decisiones en piso de cómo hacerlo. Así vieron que sus ideas eran buenas y aumentaba la productividad”, relata con orgullo Antonio Mendoza.

Después de eso, el señor Mendoza es ascendido a foreman, que es ya jefe de piso, y luego de algunos años, ingresa al departamento de Desarrollo de Procesos, donde se encargaba de hacer el dibujo de la pieza y el material a utilizar para diseñar todo el proceso de cómo ejecutarlo. “Él diseñaba los dispositivos, y determinaba qué operación, que sujeción, que parámetros de proceso se iban a hacer y luego lo entregaba de nuevo a la planta de producción”, refiere Mendoza.

Durante ese tiempo, Antonio Mendoza hijo nace en Estados Unidos. “Yo tenía 11 años y mi papá ya tenía 30 años trabajando en el sector. Estábamos en Los Ángeles, California. Pero aún así mi papá no se sentía bien en el lugar donde vivíamos. No era un barrio muy agradable: había a pandillas, peleas, drogas, y a mi papá no le gustaba ese ambiente, además no veía algo más que hacer”, cuenta Antonio Mendoza.

Fue entonces cuando Antonio Mendoza padre se dio cuenta de que en Estados Unidos no podía progresar más en esas condiciones. Entonces, decide comprar un torno, una fresadora, un taladro de banco, una rectificadora y herramientas diversas, y se regresa a México.

Inicia otra historia en México

Ya en México, el señor Antonio Mendoza decide poner un taller en un local de esquina, situado en su casa. Era el año 1972, y en ese entonces no existían fabricantes de moldes en México. Todos eran “talleres de torno”, como se les llamaba a los talleres metalmecánicos en esa época.

A los pocos días de abrir el taller llegó un señor que vio sus máquinas y le dijo que si podía hacerle un molde. “Mi papá le respondió: ¿qué es un molde? Mira, tomas plástico lo calientas como masa, lo metes a fuerza en el molde, toma la forma y ya está. Mi papá le dice: pues no suena nada complicado. Usted dígame qué es lo que necesita y yo se lo hago”, refiere Antonio Mendoza.

Así fue como comenzó la historia de Moldes Mendoza. La persona que llegó a su taller a proponerle la fabricación del molde es Arturo Barrera, su futuro socio. Ambos empezaron a trabajar, uno con el conocimiento de la necesidad de la industria del plástico y el otro con el conocimiento en la parte mecánica, de aceros y fabricación.

“Entre los dos hacen el primer molde, lo prueban y funciona. Yo recuerdo muy bien que las primeras piezas que se hicieron fueron para dispensadores de agua. En aquel entonces, eran unos tubos doblados en forma de U, y por medio de gravedad y vacío lograron hacer servir el agua. Todo el mecanismo de la llave, el grifo, las conexiones y todas esas piezas fueron hechas por ellos. Mi papá se dio cuenta de que no había quién los hiciera. Realmente no había ingeniería ni nada, todo era a impresión. Se compraba un libro, lo leía y el empezaba a diseñar en papel y lápiz. Un pedazo de papel era su CAD”, cuenta Antonio Mendoza.

Así es como el señor Mendoza se da cuenta de que hay una necesidad tremenda en el sector de moldes y empieza a comprar más máquinas usadas, tal como se lo permitían las circunstancias de su negocio en aquella época. “Yo tenía 13 años y no había fuerza laboral. Él nos contrataba a nosotros en la familia y a muchachos del barrio. Yo creo que fueron como 15 muchachos del barrio que no sabían hacer absolutamente nada en el ramo, pero todo éramos chamacos que necesitamos estar entretenidos y ganar algo de dinero. Ahí empezamos todos. Y comienza a crecer la empresa”, relata Antonio Mendoza.

Pero una de las cosas que se da cuenta el señor Mendoza es que en México no había suministro para moldes, ya que en aquel entonces comprar un portamoldes era imposible, porque no existía la importación de Estados Unidos, y no existía ninguna compañía en México que hiciera portamoldes o pernos guías o cualquier mecanismo para moldes. Todo tenía que ser importado clandestinamente, lo cual era complicado.

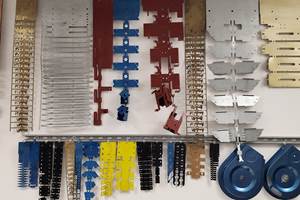

“Entonces, mi papá decidió a hacerlo en México, y nos pusimos a hacer portamoldes, pernos guías, bujes botadores, dispositivos… Todo lo que nuestra competencia, en otros países, podían comprar desde un anaquel, nosotros teníamos que fabricarlo. Poco faltó para que tuviéramos que fabricar tornillos. Eso nos dio durante mucho tiempo una gran enseñanza del concepto total del molde, ya que el molde no es solo una parte sino un todo. Nosotros teníamos que hacerlo y nos dio mucho entendimiento de todos sus componentes. Inclusive en aquel entonces también experimentamos con la colada caliente y aprendimos mucho”, explica Mendoza.

De esa manera, Moldes Mendoza comenzó a evolucionar, y la empresa se vuelve más grande, aún dentro de la casa. “No recuerdo yo más de dos años que no estuviéramos tumbando muros y cambiando habitaciones y haciendo crecer el taller dentro de la casa. Somos cuatro hijos, dos hombres y dos mujeres. Tanto mi hermano como yo trabajamos en la empresa, yo desde los 13 años y mi hermano desde los 14. Y era común en muchos de nosotros ir en la mañana a la escuela y trabajar en la tarde. Y como en esos tiempos había turno vespertino, entre los chamacos había quienes iban en la tarde a la escuela y en la mañana trabajaban”, cuenta Mendoza. De hecho, hoy en día de los siete talleres de moldes que existen en Guadalajara, todos son exempleados del taller de los Mendoza.

La universidad de la vida

“Yo comienzo a crecer y voy a la universidad. Ya estaba realmente enfadado del taller, después de ocho años de hacer lo mismo. Empiezo a estudiar en la universidad de Guadalajara, y estaba pésimo. Era muy mala la universidad. Ahí estudié ingeniería industrial, y llegué hasta quinto semestre. Y dije no, esto tampoco me va a llevar a un progreso, a pesar de que tenía mucha afición por las computadoras y los programas, y cabe mencionar que fui muy buen alumno, especialmente en las matemáticas y la física”, cuenta Mendoza.

Como Antonio Mendoza tiene la nacionalidad norteamericana, decidió irse a Estados Unidos para buscar trabajo en cualquier otra cosa que no fuera un taller metalmecánico. Después de intentar muchas cosas y darse cuenta de que “haciendo hamburguesas” no daba para pagar la renta, ni las cuentas, decidió ver qué hacían en los talleres de moldes de Estados Unidos.

“Encontré uno y la primera pregunta que me hice fue: si yo sé hacer pantógrafo, fresadora, rectificadora, taladro, torno ¿cuánto me pagan? Serían aproximadamente 12 dólares la hora, a comparación de 3.5, que recibía por hacer hamburguesas; yo dije aquí está mejor”. Ese fue el inicio de la aventura de Antonio Mendoza en el mundo de los moldes en el que trabaja con pasión hasta el día de hoy.

Aprendiendo para el futuro

Cuando Antonio Mendoza empieza a trabajar en talleres de moldes en Estados Unidos se da cuenta de que allá ya había ingeniería, dibujos, especificaciones y tolerancias. Ya eran moldes mucho más complejos. “Alla tenían máquinas más sofisticadas y en aquel entonces no tenían control numérico, pero si electrónica y me llamó mucho la atención”.

Y Antonio Mendoza repitió la historia de su padre en Estados Unidos: no se conformó con lo que le tocaba hacer, siempre fue más allá y por eso se destacó. “Comencé a trabajar, me empezó a gustar y siempre traté de dar más de lo que yo necesitaba”, comenta Mendoza.

Hacia el año 82 aparece la primera máquina de control numérico en el taller, lo que fascinó a Antonio Mendoza y empezó a explorarla para ver cómo funcionaba y cómo sacarle el mejor provecho. “Ya existía el control numérico, pero dentro de los talleres era muy arcaico. Me gustaba la parte física y mecánica. Ya no se trataba de darle la vuelta a la manija de la máquina, sino que se volvió un proceso completamente matemático. Avances, revoluciones por minuto, profundidad de corte, etcétera, y eso me llamó la atención y pensé que todo lo manual se podía hacer medible, con física matemática”, explica Mendoza.

Sin embargo, la forma de programar era muy distinta. En aquel entonces el CNC era como una máquina de escribir que perforaba cinta, y si la gente se equivocaba en una tecla toda la cinta se perdía. “Tenías que tener mucho cuidado en esto. Afortunadamente, aprendí mecanografía aquí en Guadalajara y el que estaba programando la máquina escribía con los dos dedos y se equivocaba. Le dije que yo sabía mecanografía y que podía hacerlo más rápido y con menos errores”, relata Antonio Mendoza.

Entonces, le prestaron el libro de la máquina y lo empezó a leer y se dio cuenta de que era lógico y muy sencillo. “No hay muchas cosas que descubrir, lo lees, lo interpretas y listo. Son comandos al final del día”. Fue cuando tuvo la oportunidad de escribir su primer programa. Salía de trabajar y se quedaba en el taller. Siempre le preguntaban si el trabajo iba a funcionar porque había el temor de que en las máquinas hubiera una colisión, porque no existía la simulación, ni programas CAD. Había que cortar directamente y que la pieza saliera lista.

Sin embargo, Antonio Mendoza utilizó su ingenio para predecir la trayectoria del maquinado: “lo que hacía era poner un lápiz o una pluma en el husillo para ver la trayectoria. Y funcionó. Entonces nos pidieron más. Total, ahí me convertí en el programador del CNC de la empresa. Posteriormente, sacan una versión de una maquina israelí, famosísima dentro del mundo de los moldes, ya que era la primera máquina que venía con una pantalla de computadora, donde podíamos escribir en ella, leer el texto y luego mandar a imprimir la cinta. No se tenía que teclear directamente, lo que era una gran maravilla”.

Luego en la escena de la manufactura de moldes aparece lo que se llama ciclos enlatados y la programación paramétrica. “Veo esto y se abre todo otro mundo de programación. Antes en las máquinas de control numérico únicamente mecanizábamos en geometría 2D o plana. Yo dije: vamos a hacerlo en 3D y me dijeron que estaba loco: no eres ingeniero, ni científico. Empecé a escribir programas paramétricos donde daba un perfil y generaba una ecuación para el perfil lateral y la máquina comenzaba a hacer todo el esculpido de la pieza, sin ningún CAD, todo esto era basado en matemáticas. Obviamente era limitado, nada de lo que tenemos ahora. Eso fue otra gran ayuda para mí y la empresa ganaba buen dinero, y yo me estaba desarrollando”.

Su propia empresa

Hacia el año 84 llega el primer sistema de CAD, que cambió el mundo de la manufactura. Para ese entonces, Antonio Mendoza llevaba 4 años en Estados Unidos y decide regresar a México: “Había ahorrado un dinero. Llego con mi papá y le digo que tenemos que desarrollar todo esto en México. En 1986 mi papá y yo invertimos en una máquina de electroerosión muy antigua. La máquina era de los 40, completamente de bulbos, como los de las televisiones”, refiere Mendoza.

Cuando Antonio Mendoza llega a México empieza a trabajar en su propio taller y se abre otro espectro de fabricación. Empieza a investigar en la parte matemática y la parte física del proceso. Y desarrolla una máquina bastante bien. “Pero, después de eso, en el taller me di cuenta de que comparado con Estados Unidos aquí había muchas deficiencias, no de operación, sino de aprovechamiento tecnológico”.

En aquel entonces la mayoría, cuando fresaban y torneaban, usaban cortadores de alta velocidad, y cada quien hacía sus propios cortadores a mano. Esta coyuntura fue el punto de partida de la apuesta de Antonio Mendoza por la tecnología y los productos de vanguardia, pese al escepticismo de muchos por apostarle a la innovación. Inició con los cortadores de carburo, cuando le propuso a su padre que los usaran en el taller, pero él no estuvo de acuerdo porque eran caros. Sin embargo, Antonio lo convenció e hicieron la inversión. Los resultados fueron evidentes y su padre se dio cuenta de que valía la pena. “Los compramos, los utilizamos y pudimos aumentar la productividad de una máquina 8 veces. En aquel entonces nuestra producción aumentó en 80%”.

Igual sucedió con el CAD. “Todavía dibujábamos a mano. Yo dibujaba a mano, con una escuadra universal y lápiz. Teníamos tres dibujantes diseñando piezas. Pero pensé, ya salió el CAD, por qué no implementarlo”.

Cuando Antonio Mendoza le propuso a su padre utilizar CAD ellos trabajaban para industriales mexicanos más grandes. Sin embargo, su papá no quería que lo utilizaran en el taller porque era muy caro. En ese entonces, nadie en el mundo de moldes en México usaba CAD. Así que su padre organizó un consejo de empresarios para ver qué opinaban. Unánimemente dijeron que el CAD era para la industria aeroespacial y automotriz, y para grandes empresas. En su obstinación por la tecnología y por hacer las cosas diferentes, Antonio le dijo a su padre que si no usaban el CAD en sus procesos se iba de la empresa. Finalmente, su papá cedió y se dio cuenta de los beneficios en productividad y ahorro de tiempo.

Con el tiempo, el padre de Antonio fue aceptando con menos resistencia las propuestas que él sugería para aplicar en el taller: pasó con la electroerosionadora CNC y luego con el torno CNC (que después de 30 años aun lo conservan trabajando en el taller). Siempre su apuesta ha sido por comprar el mejor equipo, así sea más caro.

De juguetería al sector electrónico y automotriz

Muchos de sus clientes eran de la industria juguetera. “Recuerdo que hacíamos el molde de una ranita saltarina, que era muy famosa en aquellos tiempos. También hacíamos tapones para la industria farmacéutica, y por ahí de vez en cuando nos salía alguna pieza automotriz, pero muy sencilla. Éramos eficientes, podíamos hacer juguetes más complejos o tapones más complejos, recortar el tiempo de entrega”, refiere Antonio Mendoza.

En el año 92 compararon la primera máquina CNC en Estados Unidos. “Era una máquina coreana, y yo creo que en todo México no existía una máquina de esa marca. La vi en una feria en Estados Unidos y me gustó su construcción, además de que tenía un control Fanuc, y era lo más económico. Como yo ya había programado conocía de las capacidades de los equipos. La compramos, y en ese mismo momento también compramos el CAM”. Desde ese entonces, Moldes Mendoza empieza a meterse en la industria automotriz porque ya podía hacer formas más complejas.

En 1996 llega el boom de la industria electrónica a México y Guadalajara se convierte en el Silicon Valley de México. Llegan Hewllet Packard y otras grandes empresas para producir en México, enfocados en la inyección de plástico y se dan cuenta de que su problema iba a hacer el mantenimiento y soporte de moldes. En esa época la gran mayoría de moldes venían de Portugal, China y Estados Unidos. Una empresa con sede en Seattle, que fabricaba carcasas para impresoras y consumibles, buscaba una compañía que les hiciera mantenimiento a los moldes y contacta a Antonio Mendoza. El resultado fue la creación de una sociedad donde la firma estadounidense pone capital para comprar equipo con el propósito que Moldes Mendoza les diera soporte y mantenimiento a los moldes para la planta de inyección de Guadalajara.

En ese momento adquieren una fresadora Okuma y la primera máquina de electroerosión, una electroerosionadora de penetración Mitsubishi. Allí empiezan a fabricar otro tipo de moldes, para partes electrónicas, más complejos y de tamaño considerable. Pasaron de hacer moldes de 600 kilos a hacer moldes de 5 toneladas.

Posteriormente, adquieren una electroerosionadora de hilo, que les permitía diseñar, y para ellos fue un cambio muy grande. Además de trabajar para empresas del sector electrónico, empezaron a ser proveedores de herramental para automotrices, como el caso de Bosch y Continental. Allí se diversificaron porque además de cubrir el sector del empaque, también incursionaron en el automotriz y electrónico. Por esa época ya no hicieron más componentes, sino que los compraban y se dedicaron al diseño y manufactura de los moldes. Sin embargo, Moldes Mendoza les llevaba una ventaja a la competencia porque ellos fabricaban portamoldes.

En 2002, debido a la situación económica y a la entrada de los chinos en el mercado, que aparte de moldes fabricaban piezas, HP y muchas de las empresas electrónicas, que llegaron con el boom de la década del noventa, deciden cerrar las plantas en México. Y así lo hicieron otras de las empresas que estaban que estaban en Guadalajara, entre ellas el socio de Moldes Mendoza. En esa coyuntura, Antonio Mendoza llega a un acuerdo con sus socios de Estados Unidos y se queda con todo el equipo que habían adquirido.

Luego de que se van todas estas compañías, Moldes Mendoza se enfoca en la industria del empaque para suplir la diversidad de diseños que fue demandando el mercado, como los dispensadores de aerosoles. Sin embargo, continuaron con la industria automotriz, donde ya estaban bien posicionados.

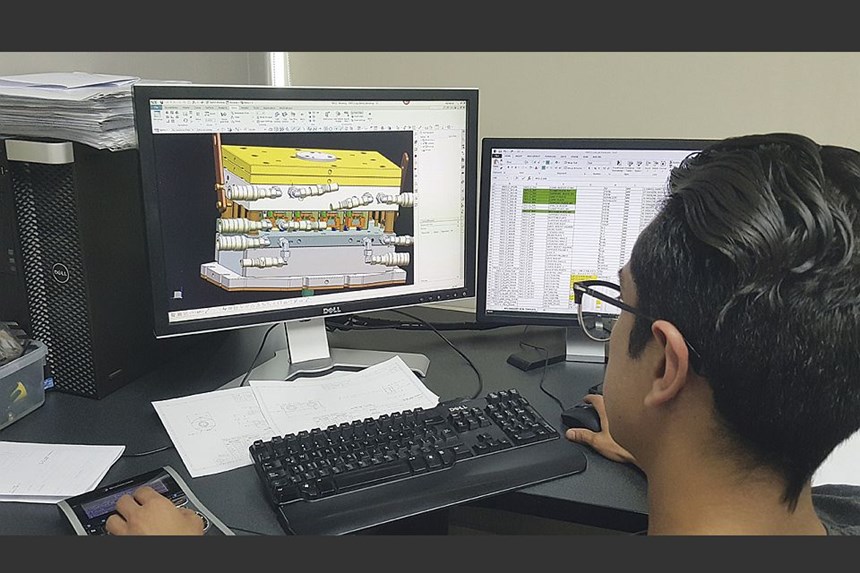

Otro salto tecnológico que marcó a Moldes Mendoza fue el CAM. En el año 2002, que coincidió con la ida de las empresas electrónicas de Guadalajara y cuando ellos tuvieron más capacidad de trabajo en el taller. De esa manera, Antonio Mendoza decidió comprar licencias de NX, de Siemens, e incursionar en el modelado en sólido y el diseño paramétrico. Por supuesto, la velocidad de diseño y manufactura se dispara. Tampoco tenían que depender de personas con mucha experiencia en el diseño convencional, como se hacía antes. Ahí también liberan el cuello de botella en el diseño.

Otro factor tecnológico que marcó a Moldes Mendoza fue el maquinado en duro, también entre los años 2001-2002. Antes de usar mecanizado en duro tenían que mandar a templar las piezas y ajustar las cavidades a mano. Mendoza había visto en revistas especializadas el mecanizado de alta y velocidad y de precisión, donde ya no tenía que intervenir la mano humana para los ajustes.

Con la adquisición de la tecnología de maquinado de alta velocidad empezaron a eliminar todos los procesos de ajustes. “Compramos una máquina Roku-Roku. No cambiaron las cosas. Lo que cambió fue quienes la hacían. Ya la máquina hacía el trabajo y no tenía la preocupación de qué estaba haciendo el operador manualmente”, cuenta Antonio Mendoza.

Posteriormente, también Makino les ayudó con la optimización del maquinado en duro con la adquisición de una máquina de la empresa japonesa en 2013. “La otra máquina que tenemos es de muy alta precisión, pero de muy bajo torque. Puedes maquinar en duro, pero cortes muy livianos. Con la Makino obtuvimos alto torque y la remoción de material es mucho más grande, que también nos permite usar cortadores más grandes”, explica Mendoza.

En el 2006 Moldes Mendoza adquirió una CMM porque vio la necesidad de hacer controles de calidad. Tenían máquinas más sofisticadas y las exigencias se volvieron más cerradas. Así fue que adquirieron una CMM Contura de Zeiss. Eso les cambió el panorama. Ahora ya podían hacerles inspección a las piezas, lo que les habría más puertas con los clientes porque sabían que podían hacer más cosas con control de calidad final.

De esa manera, se les abre el mercado de inyección y los vuelve más precisos y atractivos para empresas trasnacionales grandes. Fue un paso muy importante porque con la CMM pueden certificar la calidad a los clientes. “El concepto de ahora es hacer piezas completamente intercambiables, donde hay tolerancias muy ajustadas y cerradas, con el fin de hacer refacciones. El cliente puede estar seguro de que lo que nosotros entregamos está conforme a especificaciones”, refiere Antonio Mendoza.

Hace 4 años Moldes Mendoza se trasladó a la planta actual, que cuenta con 2,000 metros cuadrados y unas instalaciones modernas y espaciosas. “Si yo pudiera quedarme con alguna industria lo haría con la del empaque. La industria automotriz deja muy poco margen de utilidad. Un atomizador puede llevar 7 piezas plásticas. Son moldes con muchas cavidades y mucho valor agregado. Mientras tanto, la industria automotriz te pide un molde de dos cavidades y todo el costo de ingeniera es para hacer dos cavidades y la industria del empaque te pide 64 cavidades. Entonces, se justifican mucho más las máquinas CNC, los alistamientos y toda la tecnología invertida”, explica Antonio Mendoza.

En lo último que ha invertido Moldes Mendoza es en el área administrativa de la empresa con software administrativo: front office, back office, gestión de información y base de datos con Team Center. Y en el taller ha instalado sistemas de pallets para la carga y descarga de piezas con robots, dándole más automatización a sus procesos. En un futuro Antonio Mendoza quiere mantenerse en la manufactura de moldes para autopartes complejas y para dispensadores y accesorios para la industria del empaque.

Recientemente, Moldes Mendoza hizo una sociedad con Mecanoplástica de España, una empresa que lleva 70 años fabricando moldes de gran tamaño de defensas, paneles para puertas y fascias. La sociedad fue el resultado de la necesidad de hacerle soporte y mantenimiento a los moldes de sus clientes en México, ya que ellos buscan vender moldes en México con la garantía de que, si existe un problema, haya quien le dé el servicio dentro del país. De ahí surgió Mecano Mendoza, donde Moldes Mendoza es socio de la empresa española, enfocado en darle servicio a moldes de gran tamaño.

Antonio Mendoza es un hombre visionario con un carácter de temple, al estilo de los moldes que produce. Seguro que su padre, Antonio Mendoza Ruiz, fue un ejemplo de tenacidad y entrega, quien estuvo vinculado con la empresa hasta su fallecimiento hace tres años. Su hijo está continuando su legado con el mismo orgullo y con una visión abierta, creyendo siempre que para mantenerse competitivo hay que hacer cambios con base en la tecnología.

Contenido relacionado

Moldes y troqueles en México en 2023: crecimiento y oportunidades

Descubra el valor y crecimiento de la industria de moldes en México, los retos que enfrentan los molderos y cómo la innovación y la tecnología están impulsando el sector.

Leer MásPM Stamping: manufactura de troqueles y moldes de vanguardia

Este fabricante de troqueles y moldes de Guadalajara ha evolucionado con la adopción de equipos y tecnologías que le han permitido ser proveedor de las industrias automotriz y de electrodomésticos por más de cuarenta años.

Leer MásPortugal y México: unidos para fortalecer la manufactura de moldes

Descubra cómo el proyecto "Portugal Connect", liderado por la Cámara de Comercio e Industria Luso-Mexicana (CCILM), ha fortalecido la internacionalización de empresas portuguesas en México y países vecinos, especialmente en la industria de moldes, maquinaria y herramientas.

Leer MásTDM es reconocida como la empresa del año en manufactura de moldes 2024

Durante Meximold 2024, Tecnología y Diseño TDM recibió el premio "Empresa del año en manufactura de moldes", reconocimiento que subraya su liderazgo en tecnología, atención al cliente y adopción de estrategias de mejora continua en el sector moldes.

Leer MásLea a continuación

¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer Más

.jpg;width=70;height=70;mode=crop)