Perfilador de precisión abre oportunidades para grandes piezas aeroespaciales

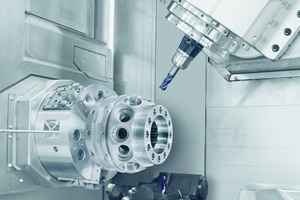

Fort Walton Machining sólo podía procesar piezas aeroespaciales pequeñas sin invertir en equipos grandes y de costosa operación. El perfilador horizontal Vortex 160 de Mazak aumentó la capacidad de tamaño de la pieza del taller.

En el mercado aeroespacial actual los talleres suelen tener dos opciones: cortar componentes estructurales de aeronaves de menos de 3.35 metros de largo usando centros de mecanizado de cinco ejes o comprar costosos equipos tipo pórtico para superar esta limitación de tamaño hasta 6.71 metros de largo, indica Greg Britton, director ejecutivo de Fort Walton Machining. No satisfecha con ninguna de las opciones, la compañía adquirió recientemente un avanzado sistema de máquina para perfiles de Mazak Corp. que le ha permitido aumentar su capacidad de tamaño, manteniendo un precio competitivo.

El taller, ubicado en Fort Walton Beach, Florida, es un proveedor de alta mezcla y bajo volumen con tamaños de lote que van desde una hasta 500 partes. El ochenta por ciento de estas piezas se fabrican en aluminio, con tolerancias que se extienden desde 0.030 pulgadas hasta valores tan estrechos como 0.00005 pulgadas. También mecaniza aceros al carbono, aceros para aeronaves, aleaciones de alta temperatura y titanio. Su trabajo para la industria aeronáutica y aeroespacial abarca sistemas de manejo de carga, soportes de piso y componentes estructurales, así como soportes y otras piezas más pequeñas. Además del trabajo aeroespacial, Fort Walton Machining produce piezas para equipos médicos y realiza trabajos de mecanizado en general.

Si bien los empleos pueden ser diversos, el común denominador es el alto nivel de calidad y precisión requeridas. La empresa debe proporcionar esto, junto con una entrega rápida, para mantenerse por delante de la competencia. Una forma de hacerlo es invertir en tecnología avanzada.

“Si no estamos a la vanguardia tecnológica, nuestra competencia nos superará. La tecnología avanzada es todo para nuestro negocio”, dice Tim McDonald, director de producción.

La mayor parte de la tecnología de máquinas-herramienta de la empresa proviene de Mazak. Sus más de 20 máquinas Mazak incluyen varios modelos de máquinas multitarea Quick Turn Nexus, centros de mecanizado vertical de cinco ejes Variaxis, centros de torneado Nexus Slant Turn y centros de mecanizado Vertical Center Nexus.

Sin embargo, la máquina que le ha permitido a Fort Walton Machining encontrar su nicho dentro del sector aeroespacial de su negocio es el Vortex Horizontal Profiler (VHP) 160. Mazak lo diseñó específicamente para el mercado aeroespacial con una cubierta de trabajo que puede alojar aproximadamente el 70 por ciento del común de las piezas de fuselaje y aeroespaciales de gran tamaño. El número de talleres que pueden procesar de manera rentable esas piezas es limitado, según indica la compañía.

Los desplazamientos son de 4.2 por 1.5 por 0.55 metros en los ejes X, Y y Z; y se entrega de forma estándar un cabezal integral de motor de 26 caballos de fuerza, 26,000 rpm, HSK-A63. La gran mesa de trabajo vertical de 4.04 metros por 1.24 metros permite que el VHP 160 pueda alojar fácilmente una capacidad de carga máxima de 3,000 kg.

Fort Walton Machining puede posicionar la mesa de trabajo de la máquina horizontalmente para una carga y configuración rápida y fácil; y luego regresarla a una posición vertical para operaciones de mecanizado. Esta orientación vertical hace uso de la gravedad y asegura una excelente evacuación de virutas durante las operaciones de extracción de materiales de alta calidad, según indica la compañía.

El modelo VHP 160 de Fort Walton Machining ofrece una capacidad de cambio entre dos mesas para operaciones continuas e ininterrumpidas. Si es necesario, el taller puede expandir su configuración de una sola máquina y dos mesas a una celda de manufactura adicionando tanto mesas como máquinas.

El perfilador tiene una construcción especial rectangular que integra su base, columna y mesa para proporcionar rigidez máxima en el mecanizado para una precisión total de la pieza. Además, la construcción simétrica de base y columna de la máquina funciona junto con un avanzado sistema de eliminación de refrigerantes y virutas para minimizar el desplazamiento de calor.

Para entrar en el corte lo más rápido posible y acortar los tiempos de ciclo totales, el sistema de la máquina ofrece una desplazamiento rápido a velocidades que oscilan entre 1.380 pulg/min en el eje X y 1.176 pulg/min en los ejes Y y Z, con una velocidad de aceleración/desaceleración de 0.5g.

Además de proporcionar un nicho en términos del tamaño de piezas que puede procesar, Fort Walton Machining dice que el VHP 160 ha mejorado sus capacidades de corte, particularmente en componentes aeroespaciales que tienen cavidades profundas de paredes delgadas y requieren una remoción extensa de metal.

“Cualquier persona puede mecanizar una pared de 0.050 pulgadas de grosor que sólo tiene 0.100 pulgadas de profundidad/altura”, dice McDonald. “Pero trate de mantener la tolerancia, la rectitud y el acabado superficial requerido cuando esa pared delgada tiene 3 pulgadas de alto/profundidad. Todo se reduce a la capacidad de su máquina: velocidad, precisión y rigidez. Sin la correcta máquina y herramental funcionando a las velocidades y alimentaciones correctas, nunca tendrá éxito”.

La velocidad y la precisión del perfilador son también esenciales para lograr acabados superiores de piezas, dice. La estética de una pieza es importante para las compañías aeroespaciales de hoy. “Mientras que una pieza puede mecanizarse para tolerancias exactas, los acabados superficiales desagradables y estéticamente feos dan la impresión de imprecisión, mal rendimiento y falla potencial de la parte”, dice. “Además, el hecho simple es que los componentes de la aeronave son caros, especialmente los de mayor tamaño, y los fabricantes de equipos originales quieren la perfección tanto en funcionalidad como en estética. Con el VHP 160, podemos cumplir con los requisitos y reducir el costo por pieza a través de montajes, velocidad y precisión optimizadas”.

Mientras que Fort Walton Machining planea darle más trabajo al perfilador, inicialmente ha trasladado algo de trabajo existente a la máquina para aumentar la eficiencia y reducir el costo por pieza. Uno de estos trabajos es una cubierta de radar que se reduce de 90.72 kg de materia prima a sólo 15.88 kg después del mecanizado.

“Con el VHP 160 mejoramos la precisión de la pieza y conseguimos tiempos de procesamiento mucho más cortos para la cubierta”, dice Chad Wisenburger, supervisor de fresadoras CNC. “La máquina redujo el tiempo de ciclo en 50 por ciento y, para nosotros, ese tipo de velocidad significa menos tiempo, más partes y más ganancias”.

Contenido relacionado

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásEl desafío de mecanizar titanio: factores claves

Explore las complejidades del mecanizado de titanio, desde la conductividad térmica hasta la relevancia del torque y velocidad del husillo.

Leer MásLea a continuación

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer Más