La capacitación inicial del sistema autónomo de recolección de contenedores de UR se guía a través de una tablet llamada Pendant (como la que se ve en la foto) con un software de asistente de configuración que guía al usuario a través del proceso de entrenamiento del cobot.

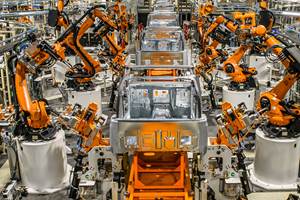

El camino entre nuestra percepción de tecnologías modernas de automatización robótica y lo que pensamos cuando escuchamos la frase “recolección de contenedores” es largo y empinado. Comienza en la cima de una montaña imaginaria en una instalación de manufactura moderna, amplia e impecable, y termina en un taller de trabajos solitario en un pueblo fantasma de las tierras bajas de Rust Belt.

En otras palabras, conocemos la complejidad de lo que pueden hacer los robots, pero tendemos a esperar que solo ocurran operaciones robóticas simples en el taller.

Pero cuando introducimos la automatización y la ubicación precisa de partes en aplicaciones comunes de recolección de contenedores específicamente para el mecanizado CNC, se requiere que cambiemos esta percepción.

La tecnología y la innovación que se utilizan para permitir que los robots colaborativos, o cobots, asuman tareas repetitivas como apilar, clasificar, recoger y colocar, ya es compleja. Cuando se agrega tecnología de visión y la capacidad de comunicarse con una máquina-herramienta, y ubicar con precisión las partes, se multiplica la complejidad exponencialmente.

La eliminación de la complejidad parece estar en el corazón del nuevo kit de recolección de contenedores autónomo de Universal Robots para aplicaciones de atención de máquinas, llamado ActiNav. En lugar de programar puntos de referencia y límites para el movimiento del robot durante las operaciones de recoger y ubicar, ActiNav le permite al usuario entrenar al robot sosteniendo su brazo y guiándolo a través de una serie de posiciones clave. Este método de programación de un cobot no es nuevo.

Lo nuevo es la capacidad que tiene el programador de utilizar el sistema de visión del robot para aprender los límites exactos del contenedor, los contornos de la parte y las dimensiones de la sujeción del trabajo dentro de una máquina-herramienta, lo que permitirá automatizar todos los procesos desde el contenedor hasta la parte terminada.

Jim Lawton, vicepresidente de gestión de productos y aplicaciones en Universal Robots (UR), compara la función de enseñar por demostración de ActiNav con enseñarle a un niño pequeño cómo amarrar sus zapatos.

“Cuando mi hijo era pequeño, le mostré cómo amarrar sus zapatos colocándome detrás de él y tomándole ambas manos para moverlas a su posición”, dice Lawton. “Es lo mismo con un robot. Agarras el robot por la muñeca y le dices: ‘Estoy a punto de mover tu brazo’. El brazo puede sentir la presión que estás aplicando mientras lo mueves en cierta dirección, y entiende que quieres moverlo en esa dirección específica”. La analogía se vuelve más adecuada con la tecnología de recolección de contenedores guiada por visión. Los cordones de los zapatos pueden caer en direcciones aleatorias al principio, al igual que lo hacen las partes en el contenedor. La programación intuitiva ahora facilita que la automatización colaborativa supere esta complejidad.

El entrenamiento inicial se guía a través de una tablet de UR llamada Pendant (como un iPad más voluminoso) con un software de asistente de configuración que guía al usuario a través del proceso de capacitación del cobot. A través de cada paso (desde mostrar la profundidad y dimensión precisas del contenedor a través del sistema de visión del cobot, hasta enseñarle la forma de la parte, elegirla, colocarla dentro de una máquina CNC y luego retirar la parte después del mecanizado) el asistente de configuración genera la programación de puntos de referencia que permitirán que el brazo del cobot funcione de manera autónoma una vez se complete el entrenamiento.

Lawton dice que el nuevo sistema de UR aborda una brecha crítica para los talleres metalmecánicos pequeños y medianos que hasta ahora no podían usar la automatización.

“Imagínese cuántas empresas pequeñas hay en Estados Unidos que están tratando de competir con los Goliat que están en el extranjero”, afirma.

“Se les ha excluido de los beneficios de la automatización porque el material es demasiado complicado y costoso, o requiere instalar celdas que requieren un espacio valioso en el taller”.

El kit de recolección autónoma de contenedores de UR para aplicaciones de atención de máquinas está dirigido a talleres que mecanizan contenedores de partes que pesan hasta 10 kilogramos y son del tamaño de un puño aproximadamente, con operaciones de CNC que incluyen perforación, desbarbado, soldadura, recorte o roscado.

El sistema de UR está orientado a talleres que mecanizan contenedores de partes que pesan hasta 10 kilogramos y son del tamaño de un puño, aproximadamente, con operaciones de CNC que incluyen perforado, desbarbado, soldadura, recorte o roscado. Desde el punto de vista de comunicaciones y procesos, la interacción entre la máquina cobot y la máquina CNC puede desarrollarse de dos maneras muy diferentes.

Para las máquinas CNC más nuevas que pueden conectarse a un módulo de E/S, el módulo puede comunicarse directamente con el cobot para enviar alertas cada vez que la parte se coloca con éxito, la puerta se cierra, se completa la operación de mecanizado y, cuando la puerta está abierta y lista, para que el cobot retire y vuelva a cargar la siguiente pieza.

La segunda opción es similar a lo que vimos en Bilstein America, donde uno de los ingenieros de la compañía hizo un novedoso descubrimiento cuando se enfrentó a la posibilidad de tener que conectar los cobots al sistema de control central. ¿La solución más fácil? Programe un cobot para presionar físicamente el botón de inicio. Del mismo modo, dice Lawton, puede entrenar al robot para que abra una puerta o hacer que el robot preste atención cuando la luz de la máquina cambie de rojo a verde.

Lawton dice que a través de cualquiera de los métodos la comunicación entre el sensor, el robot y el módulo de control de movimiento requiere cero experiencia con la programación. Esto, dice, puede proporcionar el mayor beneficio de todos.

“En Estados Unidos, un trabajador típico en un ambiente de manufactura se está preparando para retirarse”, dice Lawton. “Y las personas que ingresan a la fuerza laboral parecen millennials. Si voy a un millenial y digo: ‘¿Adivina qué? Quiero que te pares frente a una prensa todo el día’, los millennials no quieren hacer estos trabajos”. Entonces, el mensaje clave que hemos escuchado es que si hay tareas que no son particularmente atractivas para las personas, o hay tareas que los robots pueden hacer, es mejor en cuanto más se pueda automatizar, para poder hacer el mejor uso del talento disponible. Es mucho más fácil atraer a ese millenial que está interesado en la interacción efectiva con un iPad, para ser un supervisor de la tecnología de robots, en lugar de las aplicaciones más repetitivas a las que estamos acostumbrados”.

Contenido relacionado

Cómo llevar la inteligencia artificial a la producción industrial

Descubra cómo el aprendizaje automático, el mantenimiento predictivo y el análisis de datos son algunos de los valores agregados que la inteligencia artificial trae para elevar la eficiencia en la producción industrial.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásRécord de robots instalados en la industria automotriz

Con un millón de robots industriales operando en plantas automotrices, estos equipos están contribuyendo a la transición energética del sector automotor y optimizando procesos de producción. Datos clave de la Federación Internacional de Robótica (IFR).

Leer MásQué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

Leer MásLea a continuación

Cobot guiado por visión duplica la producción en industria óptica

Walt Machine Inc. necesitaba alcanzar un incremento a corto plazo en el volumen de producción. Un robot UR10 de Universal Robots con cámara de muñeca Robotiq y un gripper con dos dedos 140 permitieron producción de desatendida y la reasignación del personal actual.

Leer MásGuía para implementar un robot colaborativo en sus máquinas CNC

En tiempos de distanciamiento social, nada mejor que analizar el flujo de operaciones en su taller y determinar en qué áreas la automatización es el camino para elevar su productividad y reasignar tareas operativas. El uso de robots colaborativos puede significar un importante atajo.

Leer MásComplete sus turnos nocturnos con cobots de asistencia para máquinas

Cuando un pedido grande necesitó agregar un tercer turno, Toolcraft tuvo problemas para contratar a alguien para cubrirlo. Al invertir en un robot colaborativo UR5e el taller logró rápidamente la producción 24/7, así como ahorros de tiempo y un mayor rendimiento.

Leer Más