Cobot guiado por visión duplica la producción en industria óptica

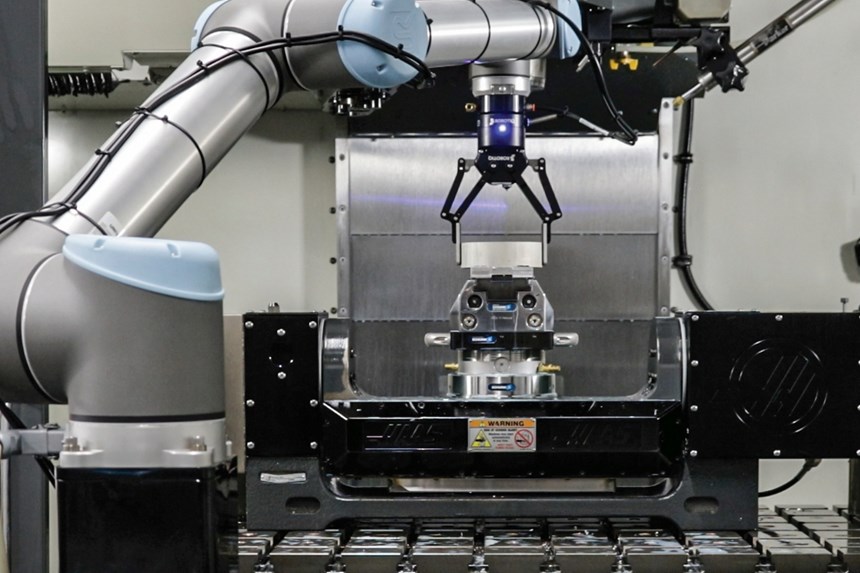

Walt Machine Inc. necesitaba alcanzar un incremento a corto plazo en el volumen de producción. Un robot UR10 de Universal Robots con cámara de muñeca Robotiq y un gripper con dos dedos 140 permitieron producción de desatendida y la reasignación del personal actual.

Con la promesa de “piezas de calidad, hechas para imprimir, entregadas a tiempo”, la empresa Walt Machine de Lumberton, Mississippi, se enorgullece de su fiabilidad, pero tuvo dificultades ante un posible cuello de botella. Cada año, la compañía utiliza una sola máquina CNC para producir miles de carcasas para cámaras en solo dos meses.

Este aumento a corto plazo en el volumen de producción regularmente afecta su capacidad para cumplir la promesa de su lema. Para enfrentar este desafío, la compañía invirtió en un sistema de visión simple de la empresa Robotiq de Lévis (Quebec, Canadá) y lo instaló en un robot colaborativo (cobot) con un sistema de agarre de Universal Robots (East Setauket, Nueva York).

Trabajos ópticos de alta precisión y desafíos de producción

Especializada en trabajos ópticos de alta precisión para ensambles de cámaras científicas, Walt Machine recibe un pedido cada primavera por aproximadamente 6,000 carcasas de cámaras, las cuales produce en su Haas VM-3.

El tamaño de esta orden podría sugerir que el presidente de la compañía, Tommy Caughey, debería contratar un operario de CNC a tiempo completo, además de su personal habitual, pero esta solución tiene sus fallas. Para comenzar, toma de 30 a 45 minutos mecanizar un lado de la carcasa de la cámara.

Esto significa que, trabajando ocho horas al día, le toma varias semanas producir la orden completa con una sola máquina. En ese marco de tiempo, las piezas estarían casi listas para el momento en que un nuevo empleado pueda estar completamente capacitado.

La solución robótica: sistema de visión simple de Robotiq

En lugar de invertir en entrenar a un empleado y preocuparse por la retención de esa persona entre los periodos de producción, Caughey consideró una solución robótica.

“Vi hace unos cuatro o seis años a Universal Robots en el International Manufacturing Technology Show (IMTS), y me pareció interesante: un robot que no requiere ningún material adicional. Le hice seguimientos a lo largo de los años y pensé que era allí donde necesitábamos llegar algún día”, dice.

Un obstáculo para esta solución fue que el cobot necesitaría una visión o un sistema de transportador para recoger las piezas en bruto de la mesa del VMC. Se le informó a Caughey que este era un proceso muy difícil, uno que un “experto en visión” dedicado debería manejar.

Sin embargo, en junio de 2016, Robotiq lanzó la cámara de muñeca Plug + Play exclusivamente para Universal Robots. Este sistema le permitió al señor Caughey obtener cada elemento de su lista de deseos. Compró un cobot UR10 y montó la cámara de muñeca directamente sobre su gripper de dos dedos 140, lo que permite el escaneo visual con una programación robótica simplificada.

Técnicas simples para entrenar al cobot

Para entrenar al cobot, Caughey dice, “usted puede tomar su pieza y ponerla sobre la superficie en la que desea recogerla, y luego tomar cuatro imágenes de la misma en cuatro orientaciones diferentes, o, si se trata de algo tan simple como una pieza en bruto de forma rectangular o circular, usted puede simplemente establecer las dimensiones de lo que está recogiendo, y el cobot la reconocerá”. Estas técnicas simples permiten que el cobot se entrene en unos 10 minutos, dice, haciendo innecesario contar con un experto en visión.

El siguiente paso es colocar de 15 a 20 de las mismas piezas sin mecanizar en una mesa dentro del campo de visión del cobot. El robot gira sobre la mesa y toma una instantánea de las piezas con la cámara, luego se acerca y toma una imagen más detallada de una sola pieza.

Después de identificar la pieza de trabajo, el robot la mueve a la prensa de la máquina CNC y envía una señal a la máquina herramienta para que comience a procesarla.

Impacto del cobot en la productividad del taller

Desde que Walt Machine compró su cobot (que los empleados llamaron “Arthur”), la productividad en la tienda ha mejorado mucho. Aunque el cobot no mejora directamente el tiempo de ciclo, sí disminuye la cantidad de tiempo que lleva completar un trabajo.

Arthur trabaja durante la noche, lo que le permite al taller mecanizar el doble de piezas por día. La compañía ha disminuido el tiempo de inactividad de la máquina, y Arthur ha liberado el tiempo empleado por el personal para colocar las piezas de trabajo.

Esto deleita a Caughey, quien dice que había estado nervioso por dejar a un robot a su suerte toda la noche. “Simplemente se trata de dejarlo ir y aceptar el hecho de que va a durar de cuatro a seis horas adicionales”, dice. “Te vas a ir a casa y nada va a dañarse”.

El tiempo de los empleados ahora se puede utilizar mejor. El operario Matthew Niemeyer aprendió cómo programar el cobot, lo que le permitió mejorar su conjunto de habilidades profesionales en el área de producción.

“Todavía se está haciendo todo el trabajo de ajuste, como la programación”, explica, “pero las tareas correctivas de cargar y descargar la máquina se realizan sin intervención, para que uno no se agote”.

A medida que el cobot se hizo cargo de estas tareas correctivas, Niemeyer asumió un nuevo papel como representante de ventas, lo que le permitió poner su talento a trabajar en la creación de nuevos negocios para Walt Machine. “Podemos conseguirle más negocios al taller, lo que permitirá obtener más máquinas, más robots y un crecimiento general de la compañía”.

Todo esto no sería posible sin este primer robot, dice Caughey, y cree que, en 10 años, cada pequeño taller como el suyo tendrá al menos uno. Arthur puede ayudarle a Walt Machine a completar con éxito su pedido anual de 6,000 piezas, y puede hacerlo sin que Caughey tenga que preocuparse en pensar cómo pagar los costos de un salario o capacitación adicional.

El cobot le ha permitido al personal de Walt Machine mejorar sus habilidades, a la vez que hace crecer el negocio.

Contenido relacionado

PM Stamping: manufactura de troqueles y moldes de vanguardia

Este fabricante de troqueles y moldes de Guadalajara ha evolucionado con la adopción de equipos y tecnologías que le han permitido ser proveedor de las industrias automotriz y de electrodomésticos por más de cuarenta años.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásMedición de forma: especificación de redondez en piezas

Explore técnicas avanzadas de medición para evaluar redondez y geometría en piezas industriales.

Leer MásIndustria en México: 10 años de oportunidades y retos

En el contexto del décimo aniversario de Modern Machine Shop México, hacemos un recuento sobre el desarrollo, los retos y oportunidades de la industria manufacturera mexicana en los últimos 10 años.

Leer MásLea a continuación

Tres ejemplos de cómo automatizar su máquina CNC con un robot colaborativo

Reunimos algunos casos de éxito de talleres metalmecánicos alrededor del mundo que encontraron en los robots colaborativos la solución a sus desafíos diarios de producción y la forma más accesible para automatizar sus flujos de trabajo. Ahora, los operarios despliegan sus habilidades en donde son más necesarias, y los cobots se encargan del resto.

Leer MásRecolección autónoma de contenedores para aplicaciones de mecanizado CNC

Con el lanzamiento de un nuevo kit de aplicación para robots colaborativos, Universal Robots está creando una nueva opción para el mecanizado desatendido. De igual forma, la compañía encontró una solución para un problema más profundo: atraer a los millenials a la manufactura.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer Más