Rectificado de precisión de roscas: un trabajo con alto nivel de enfoque y concentración

Un taller que se especializa en el rectificado de precisión de roscas no solo provee un ambiente en el cual sus mecánicos pueden enfocarse completamente en las tareas más exigentes sino que también le da importancia a los equipos avanzados que necesitan para completarlas con precisión.

Las políticas de taller difieren de sitio a sitio, como podría uno esperar. Por ejemplo, he visitado talleres exitosos que se sienten bien poniendo música alta volumen con el ruido de la actividad del trabajo, pósteres con fotos de chicas en las cajas de herramientas y ese tipo de concesiones. Sin embargo, no encontré nada de eso cuando visité las instalaciones de B&R Grinding en Franklin Park, Illinois.

Hay una razón para ello, según explica Richard Ruhl, presidente de este negocio familiar de la segunda generación, que se especializa en el rectificado de precisión de roscas. Y no se trata de que él no quiera que sus empleados bien entrenados se diviertan en el taller. En cambio, él dice que es porque el rectificado de roscas y el trabajo relacionado que desarrollan estos mecánicos exige un alto nivel de enfoque y concentración.

Por eso es que él ha esforzado en minimizar las distracciones en el taller para proveer unas instalaciones limpias, organizadas y bien iluminadas para los empleados, a quienes se les puede pedir “desempolvar” unas pocas micras de una parte –una parte que podría valer más de 60,000 dólares antes de que les sea entregada para el rectificado final–.

Claro, desechar una parte tan costosa como esa realmente no es una opción. Dicho esto, mantener un ambiente enfocado es solo una pieza del rompecabezas. El trabajo que fluye a través de B&R se vuelve cada vez más exigente, de modo que es igual de importante darles a los empleados las herramientas que necesitan para hacer los delicados trabajos que se les pide completar.

Por ejemplo, el taller tiene un gran número de comparadores ópticos ubicados cerca de las máquinas de modo que los mecánicos puedan acceder fácilmente a ellos para inspeccionar las piezas. B&R también entrena continuamente a sus empleados para que ellos se sientan cada vez más cómodos desarrollando trabajos de tolerancias estrechas.

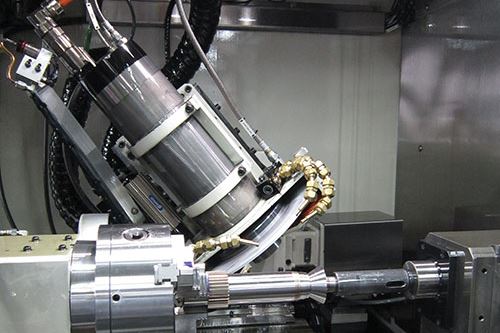

Ruhl quiere que ellos se vuelvan especialistas en operar los avanzados equipos de mecanizado del taller, el último de los cuales es una nueva máquina de rectificado de roscas CNC con motor lineal, un metro de longitud de rectificado y una hélice de potencia de 180 grados. Estas dos últimas características distintivas de la máquina son críticas para cumplir la creciente demanda de rectificar roscas en partes largas con ángulos de hélice de la rosca cada vez más rigurosos.

Ruhl y Julio Espino, gerente general de B&R, discutieron la importancia de emparejar un ambiente enfocado con equipos de alta capacidad como estos, durante una reciente visita al taller ubicado al sur del aeropuerto O’Hare de Chicago.

Las raíces del rectificado de roscas

El padre de Richard Ruhl, Bob, creó la compañía en 1976. Inicialmente, fue un negocio de torneado, pero, poco a poco, dirigió el taller hacia el rectificado de roscas para diferenciarlo de otros que desarrollaban predominantemente el torneado. Richard consiguió una vasta cantidad de experiencia en el rectificado manual de roscas después de unirse a la compañía en 1978 y convertirse en su presidente en 1993. En ese punto, hizo un enorme esfuerzo para convertir el taller de equipos manuales a CNC, una transformación que completó mediante una continua reinversión en la compañía.

Hoy, B&R desarrolla torneado, rectificado de exteriores OD y rectificado de roscas de tornillos sinfín, tornillos de avance, tornillos de bolas y componentes relacionados para aplicaciones que tienen requerimientos de control de movimiento de alta precisión. Los rangos de dureza para los componentes que se rectifican pueden sobrepasar de 62 HRc mientras que los tamaños de lote típicos pueden ser de una sola pieza a volúmenes de producción. El taller también completa un número considerable de núcleos de moldes colapsables para un cliente clave, desarrollando rectificado OD y rectificado de roscas de apoyo en esos productos.

Gran parte del trabajo de rectificado OD de B&R se desarrolla en sus dos máquinas de rectificado cilíndrico Mitsubishi PD32; cada una ofrece medición en proceso y una opción de rueda de 6 pulgadas de ancho que permite rectificar múltiples diámetros, hombros y otras características en una penetración. El taller también tiene cinco máquinas de rectificado de roscas externas CNC de Drake Manufacturing (Warren, Ohio). De hecho, su quinta y última máquina Drake representa un avance significativo en la capacidad de rectificado de roscas para cumplir las cambiantes demandas de sus clientes.

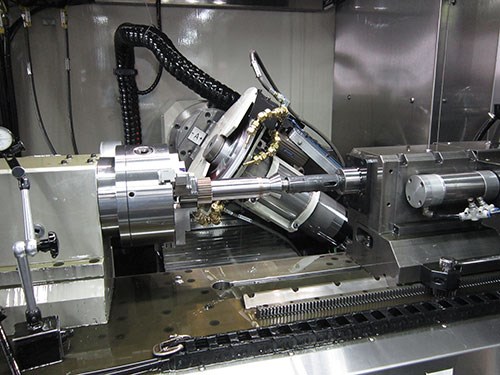

Esta máquina de rectificado de roscas externas GS:TE 200, comprada en junio de 2013, es un ejemplo de un modelo no reconstruido que Drake diseña según los requerimientos del cliente y manufactura por completo internamente. La máquina con corrección precisa CNC del cono del cabezal móvil puede rectificar una amplia variedad de formas de roscas, incluidas a 60 grados, ISO, ACME, arco gótico, Whitworth, de apoyo, radio completo y sinfín (formas ZA, ZN, ZK y ZI). También puede rectificar diámetros exteriores, ángulos y ranuras. Como explica Ruhl, el taller busca versatilidad cuando considera un nuevo equipo y prefiere las máquinas que pueden desarrollar múltiples funciones.

Él también resalta que esta nueva máquina no tiene ningún problema logrando rutinariamente una precisión de rectificado de 0.0002 pulgadas. Esto se debe, en parte, a su base de polímero fundido rellena de mineral, diseñada para amortiguar vibraciones y ofrecer estabilidad térmica. Sus controles del motor lineal en el cabezal de trabajo y los ejes de avance de la rueda ofrecen una rápida aceleración y menos partes mecánicas para mantenimiento. Además, cada eje lineal tiene escalas de cristal que proveen una realimentación de posición de 0.05 micras.

Dicho esto, quizás las dos características más distintivas de la nueva máquina B&R son la longitud de rectificado de 1 metro y la hélice de potencia de la rueda de rectificado controlada por CNC de 180 grados. Estas dos características son clave para permitirle al taller rectificar roscas en piezas mucho más largas que las que alguna vez pudo hacer (su límite previo era de 24 pulgadas de longitud de rectificado con 40 pulgadas de movimiento total en el eje Z), además de tener la capacidad de acomodar los grandes ángulos de hélice de roscas que se encuentran en estos días, especialmente para tornillos sinfín.

En el pasado, los ángulos de hélice de las roscas normalmente no excedían 35 grados. Sin embargo, B&R ha usado desde entonces su GS:TE 200 para rectificar roscas con ángulos de hélice hasta de 56 grados. Además, hay un beneficio lateral de tener la capacidad de hélice de 180 grados para este modelo de máquina particular. Para acomodar la rotación de 180 grados, se instalaron elevadores que levantan el cabezal fijo y el cabezal móvil de la máquina 2 pulgadas por encima de la mesa, lo cual incrementa la capacidad de diámetro de la pieza de trabajo de 7,87 a 11,87 pulgadas.

Otras características notables que le permiten a esta máquina lograr una precisión de rectificado del nivel de micras y que conocí durante mi visita, incluyen:

• Filtración del refrigerante. Un sistema de filtración centrífugo de 250 galones remueve limaduras hasta de 5 micras del refrigerante de aceite totalmente sintético usado en esta máquina. Esto evita que los contaminantes sean introducidos entre la rueda y la pieza de trabajo, lo cual podría causar rayones. El aceite es enfriado a 70°F. Esto es importante porque parte de ese aceite enfriado se entrega a través del cabezal fijo de la máquina para asegurar que el husillo mantenga una temperatura consistente y no se expanda durante el rectificado, lo cual afectaría adversamente la precisión del rectificado.

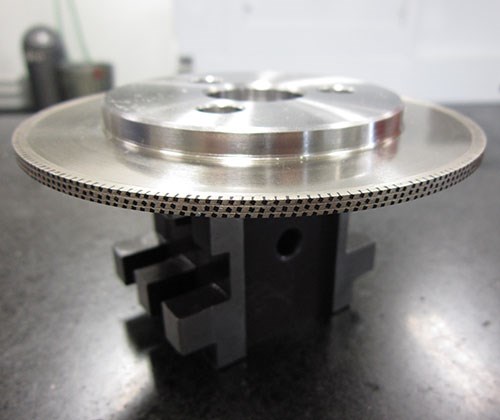

• Afilador rotativo de diamante. El GS:TE200 ofrece un afilador rotativo de diamante de 3,300 rpm que se desgasta significativamente menos que los afiladores de diamante de un solo punto y genera perfiles de rueda más precisos y repetibles, explica Espino. Una matriz de tungsteno mantiene las partículas de diamante en sitio alrededor de la periferia del afilador.

El afilado preciso del contorno se logra cuando el afilador de diamante rotativo montado en la mesa de trabajo se mueve de lado a lado en el eje Z y la rueda se mueve en el eje X del frente hacia atrás para formar el perfil deseado. El taller usa dos tipos de afiladores rotativos de diamante, versiones de borde redondo y de borde cuadrado, dependiendo de la característica a crear en la rueda. El afilador de borde cuadrado está bien adaptado para crear pequeños radios en crestas, mientras que el afilador de borde redondo es efectivo para partes planas y fondos redondos, comenta Espino.

• Capacidad y aspectos comunes en programación. Todas las máquinas de rectificado de roscas Drake en B&R tienen alguna versión del software de programación PartSmart del fabricante, lo cual simplifica el entrenamiento del operador en diferentes modelos. Además, este software manejado por menús es conversacional, lo que significa que los operadores completan esencialmente los campos para un tipo dado de trabajo de rectificado de roscas. Esto hace que el cambio a diferentes estilos de rosca sea más simple, dice Ruhl, lo cual es importante dado el trabajo de bajo volumen que desarrolla B&R. Él también indica que el software tiene operadores marcados cuando se han ingresado datos inadecuados proporcionados por el cliente, lo cual previene impactos u otros problemas potencialmente costosos.

Ruhl dice que Drake también fue capaz de personalizar la interfaz de control por la terminología que el taller prefiere. Por ejemplo, B&R expresa los ángulos en grados lineales en lugar de grados y minutos, y el software refleja eso. De forma similar, B&R se refiere a la operación que retira el borde agudo en el extremo de una rosca rectificada como “comienzo romo” en lugar de “truncado de rosca”. De hecho, la nueva máquina puede rectificar una rosca parcialmente y desarrollar un comienzo romo en un solo alistamiento. Anteriormente, se requería un segundo alistamiento y una operación para rectificar el comienzo romo.

• Simulación de programación. La capacidad de visualización gráfica del software le permite a los operadores ver y verificar un nuevo perfil a afilar en una rueda de rectificado antes de que la rueda sea realmente afilada. Esto ha eliminado la necesidad para los mecánicos de afilar primero la rueda, luego tomar una impresión del perfil de la rueda y, finalmente, verificar esa impresión usando un comparador óptico, como tendrían que hacerlo sin la simulación.

Rectificar (y administrar) requiere paciencia

Para los mecánicos, desarrollar un rectificado de precisión para poner el toque final en piezas costosas requiere paciencia. Ahí radica el valor del equipo de calidad, un entrenamiento efectivo y un ambiente de taller enfocado. De forma similar, Ruhl dice que sus más de 30 años de experiencia en rectificado de roscas lo ha hecho un gerente comprensivo, y la clave para tratar con empleados es la paciencia.

Su paciencia viene mediante la reflexión sobre cómo se sentiría él en el taller operando máquinas y desarrollando trabajos de tolerancias estrechas. Admite que no siempre es fácil, pero los procesos que el taller tiene establecidos ayudan a garantizar que los empleados se sientan orgullosos de su trabajo y su sitio de labores a medida que completan los componentes de control de movimiento de alto valor, que fluyen a través del taller.

Contenido relacionado

Rectificado en cinco ejes para herramientas de corte

Descubra cómo un cambiador automático de ruedas y un sistema de sonda a bordo ofrecen ventajas competitivas en un taller de mecanizado. Estas características les permiten cambios rápidos para trabajos de corridas cortas u operación desatendida.

Leer MásQué es y para qué sirve el rectificado

El rectificado es un proceso de mecanizado que usa medios abrasivos para darles acabados a partes metálicas usadas en diversas industrias. Este informe presenta algunos conceptos básicos sobre el rectificado, sus tipos y aplicaciones.

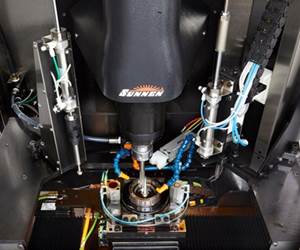

Leer MásTodo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.

Leer MásMecanizado completo: innovación para una producción sostenible

El futuro de la manufactura de componentes metálicos está en la sostenibilidad y eficiencia. Los proveedores del sector le apuntan a soluciones y tecnologías de mecanizado completo para optimizar procesos

Leer MásLea a continuación

Rectificado vertical: cambio en la fabricación de componentes roscados

Descubra cómo la máquina de rectificado vertical está revolucionando la producción de tornillos de bolas y componentes de roscas precisas. Una visión profunda de su funcionamiento y beneficios.

Leer MásCuando el rectificado es como el torneado

Este taller aprovecha un proceso de rectificado por peeling de alta velocidad, que se asemeja al torneado, para rectificar con eficacia materiales difíciles como el carburo. Fuerzas de rectificado inherentemente bajas hacen posible lograr altas tasas de eliminación de material.

Leer Más¿Cómo reducir el efecto de la vibración en el rectificado de producción?

No siempre es posible corregir un problema de vibración tan pronto comienza a aparecer. En lugar de parar la producción, aquí hay una forma de lograr un rectificado suave y eficiente hasta que pueda atacarse la causa subyacente de la vibración.

Leer Más