El software de diseño generativo está llegando a la tierra. Hay algo de ironía en esta afirmación, porque está basado en observaciones enfocadas alrededor de un ejemplo notable de hardware avanzado del espacio exterior –un modelo conceptual de una sonda interplanetaria–. Totalmente desarrollada, una sonda de este tipo podría explorar algún día uno de los objetos más inusuales de nuestro sistema solar: Europa, una luna distante que orbita Júpiter. Aquí en la Tierra, un prototipo del concepto de diseño de esta sonda representa varios avances que están haciendo cada vez más importante el software de diseño generativo para esta generación de diseñadores, ingenieros y fabricantes, según los desarrolladores en Autodesk involucrados en este proyecto.

Más que una herramienta de modelamiento de geometrías, el diseño generativo se ha vuelto también una herramienta de selección del proceso de manufactura, así como una herramienta para hacer el mejor uso de los diferentes procesos de manufactura disponibles. La última generación de tecnología de diseño generativo incluye nuevas formas de configurar fronteras de diseño y de restringir los algoritmos para identificar más rápidamente diseños que cumplan requerimientos predeterminados de manufacturabilidad, incluidos los requerimientos que definen procesos particulares de manufactura. Como resultado, el diseño generativo es cada vez menos una herramienta asociada estrictamente con manufactura aditiva, dice Autodesk. El mecanizado multieje puede ser la mejor opción, incluso para una parte muy elaborada, cuando se tienen ciertas restricciones.

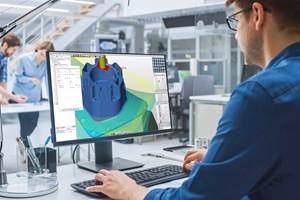

Pero ¿qué es “diseño generativo”? El diseño generativo es un enfoque relativamente nuevo que usa inteligencia de máquina (algoritmos que solucionan problemas de la forma en que lo hace la mente humana, pero mucho más rápido y de forma más poderosa) y computación en la nube para generar un amplio juego de posibilidades de diseño que se ajustan a los requerimientos de desempeño impuestos por los ingenieros. Autodesk dice que, con su tecnología de diseño generativo, los usuarios pueden generar y explorar simultáneamente cientos o incluso miles de soluciones listas de manufactura basadas en restricciones de producto y requerimientos tales como resistencia, costo y materiales. Según la compañía, los fabricantes pueden balancear datos de desempeño en tiempo real y procesos de manufactura inteligentes para acelerar la entrega al mercado de nuevos productos innovadores.

Las percepciones de nuevos desarrollos en el diseño generativo fueron algunas de las lecciones clave de Autodesk University (AU), que reunió más de 11,000 usuarios del software CAD/CAM Autodesk en Las Vegas, en noviembre de 2018.

En el evento también se mostró la tecnología de diseño generativo más asequible, como se indicó en el enfoque de Autodesk para hacer disponible esta tecnología. Por ejemplo, todos los suscriptores de Fusion 360, la familia de herramientas de diseño y manufactura de la compañía que se integran en una plataforma común basada en la nube, pueden aplicar “créditos en la nube” para ejecutar un estudio de diseño generativo y, opcionalmente, descargar un resultado con créditos adicionales. Así, los clientes pagan sólo por lo que usan, indica la compañía.

Quizás más importante, el concepto de diseño generativo está evolucionando. Los voceros de Autodesk indican que evaluar rápidamente miles de posibilidades de diseño lleva a considerar más de las óptimas. Eso también dispara la imaginación humana. Los usuarios están reportando que aplicar el software les ayuda a “salir con algo que no habíamos pensado”, incluidas ideas para nueva tecnología de manufactura aditiva y las capacidades prácticas de tecnología existente a la mano, tal como el mecanizado CNC.

Atreverse a ir donde nadie ha ido

Cuando el prototipo del concepto de sonda apareció en escena ante la audiencia de AU en Las Vegas, estuvo acompañada de música y luces –una forma dramática de resaltar el significado de las innovaciones de diseño que encarnaba–. Es difícil imaginar cuán diferente podrá ser la llegada de una sonda interplanetaria a una luna o planeta distante en el futuro. Europa, por ejemplo, interesa a los científicos porque su tamaño y características inusuales han llevado a muchos de ellos a sospechar que, bajo su costra congelada, puede tener un volumen más grande de agua que la que existe en la Tierra. Hay especulación de que podría soportar la vida y quizás podría sostener una colonia humana algún día.

Estas posibilidades han motivado a la NASA (National Aeronautics and Space Administration) a considerar requerimientos para una misión de exploración de esos destinos tan atractivos. Aunque una misión de tales ambiciones puede ser posible en una década o más en el futuro, la NASA ya ha delegado a su laboratorio de propulsión jet (JPL) para diseñar y construir una sonda para este nivel de exploración científica. En su forma final, una sonda adecuada tendrá que ser diferente a cualquier nave espacial creada hasta ahora. Tendrá que soportar las fuerzas de lanzamiento de un cohete propulsado, resistir una jornada de años a través del espacio y entonces sobrevivir un descenso tormentoso hasta la superficie del cuerpo interestelar.

El concepto de diseño actual para esta sonda y su prototipo fueron desarrollados como parte de un proyecto de investigación colaborativa de varios años entre JPL y Autodesk. La sonda tendrá que ser extremadamente fuerte pero liviana para cargar la máxima cantidad de instrumentos científicos, equipos de pruebas y kits de experimentos. Como se concibe, el equipo estará contenido en una unidad de carga similar a una jaula, que se asemeja a un vestido sobredimensionado que se cargará en una estructura tipo jaula incorporada en un transportador autopropulsado. En cada esquina del transportador, una pata unida sugiere una forma de locomoción robótica que mantiene la unidad de carga alejada del suelo. En apariencia y movimiento, el prototipo se parece a un cangrejo gigante.

Como siempre, JPL tiene un gran interés en encontrar, desarrollar y aplicar lo último en tecnología de manufactura para sus proyectos. En JPL, su división Atelier es el equipo encargado de probar nuevos enfoques y procesos, y sus recomendaciones se pasan a equipos que trabajan en misiones específicas. Esta división está colaborando con Autodesk para evaluar el diseño generativo para la sonda propuesta.

Debido a que el peso es un factor principal, JPL está explorando cómo aplicar el software de diseño generativo para desarrollar componentes críticos para el transportador, que incluyen la estructura principal de carga, las “patas” superior e inferior y otros miembros estructurales.

La última versión del software de diseño generativo de Autodesk incluye nuevas capacidades para diferentes posibilidades de diseño que reflejan consideraciones de manufacturabilidad. Esto les permite a los ingenieros comparar las diferencias en la influencia de los procesos de manufactura sobre la facilidad, rapidez y economía de la producción de componentes. Antes, el software de diseño generativo generalmente mostraba las posibilidades que podían producirse sólo mediante procesos de manufactura aditiva, porque las formas resultantes parecidas a lo natural, a lo orgánico, que generalmente se creaban, no se prestaban bien para procesos tales como el mecanizado, la fundición o la fabricación.

Al aplicar restricciones que clasifican las posibilidades de diseño según límites que favorecen procesos seleccionados, pueden evaluarse opciones de diseño con una nueva visión. Los resultados pueden ser sorprendentes y significativos en términos de la importancia del software de diseño generativo como herramienta de toma de decisiones.

De hecho, la experiencia de JPL con este software mejorado es un buen ejemplo. Ciertos componentes podrían diseñarse como candidatos para los procesos de manufactura aditiva, mientras otros componentes podrían diseñarse como candidatos para el mecanizado multieje o fundición en moldes de arena impresos en 3D.

De forma similar, las capacidades adicionales incorporadas ahora en el software de diseño generativo lo están haciendo una herramienta más útil en otros ambientes de diseño y manufactura. Por ejemplo, los desarrolladores de productos para los mercados de consumo de hoy ponen mucha atención a la apariencia de un producto. Nuevamente, aquí el software de diseño generativo tiene una respuesta. Mientras que los componentes diseñados con versiones anteriores del software probablemente tendrían una apariencia fea o poco atractiva, porque algunas veces parecían un conjunto de huesos o ramas conectados, ahora es posible suavizar y esculpir estas formas automáticamente en configuraciones estéticamente agradables, de modo que las partes tomen una apariencia más atractiva y suavizada.

Las restricciones se están liberando

En el evento de AU, Mark Davis, Director Senior de Investigación Industrial de Autodesk, comenzó su presentación técnica indicando que este proyecto de la sonda es el primero en el cual se identificaron y atendieron los retos de diseño y las restricciones de manufacturabilidad desde el principio. Esta fue una oportunidad única para evaluar los beneficios del diseño generativo.

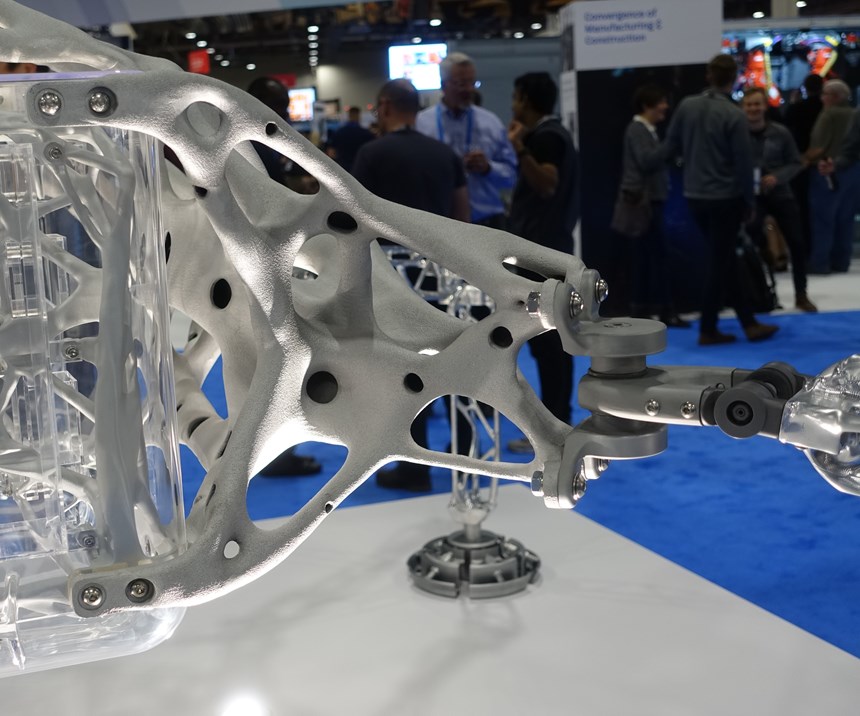

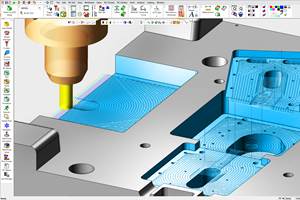

Lo que llamó la atención de los ingenieros de JPL, dijo él, fue un proyecto anterior en el cual Autodesk se asoció con Mercedes AMG Performance Motorsports para rediseñar componentes para la suspensión trasera externa de un auto de carreras de la Fórmula Uno. Para este proyecto, Davis y su equipo habían desarrollado una versión personalizada del software de diseño generativo para solucionar múltiples restricciones de manufactura a la vez. La meta era diseñar componentes livianos que pudieran cumplir los requerimientos de desempeño aerodinámicos del auto, pero que pudieran producirse con equipos de manufactura sustractiva existentes, como un centro de mecanizado CNC. Una parte de prueba, un brazo de aluminio de la suspensión inferior ejemplificó el potencial de aplicar restricciones de manufacturabilidad en estudios de diseño generativos.

El diseño resultante fue producido en un centro de mecanizado de cinco ejes. Esta parte, y la versión original diseñada por humanos, fueron exhibidas lado por lado cerca del prototipo de la sonda en el evento AU. Esto fue significativo porque las versiones más avanzadas del software podrían aplicarse para resolver los problemas más grandes y más sofisticados del proyecto de la sonda, explicó Davis. “Ahora tenemos la capacidad de ayudar a nuestros clientes a resolver múltiples restricciones de manufactura simultáneamente, lo cual añade opciones de mecanizado CNC y fundición a la impresión 3D”.

En consecuencia, el equipo JPL exploró el uso de esta tecnología de diseño generativo experimental para los componentes de la sonda. Por ejemplo, uno de los componentes diseñados generativamente es una estructura interna pensada para asegurar las cargas científicas en la bóveda de protección de radiación. Este componente estructural fue producido mediante manufactura aditiva. No es una pieza grande, pero su complejidad la hace un buen caso de prueba para procesos aditivos.

La estructura externa que sujeta la bóveda en sí fue fundida en arena usando moldes producidos aditivamente. Aparentemente, este estudio mostró que la fundición en arena con moldes producidos aditivamente permite manufacturar geometrías grandes y complejas, como una fundición monolítica, evitando así la necesidad de interfaces pesadas y apernadas. Además, la fundición en arena acomoda un diseño hueco optimizado con espesores de pared variables. Así, las paredes pueden ser más gruesas en áreas del diseño bajo carga significativa, y más delgadas en otras áreas para reducir peso.

Las patas de la sonda, en contraste, fueron diseñadas generativamente para que puedan producirse en un centro de mecanizado de tres ejes usando una fijación de indexado para tres orientaciones. La validación de este diseño mediante análisis de elementos finitos (FEA) y otras pruebas virtuales indicaron que cumplía con todos los objetivos de resistencia y peso. Se indicó que no podría obtenerse una reducción sustancial de peso al producirlo de forma aditiva.

En general, estos estudios indican que el diseño generativo podría reducir la masa total del diseño de concepto hasta en 30 por ciento, igualando o excediendo así la comparación que JPL fijó para evaluar lo que promete esta tecnología. De la misma forma, estos estudios muestran que la tecnología de diseño generativa es útil para evaluar dos aspectos claves de la manufacturabilidad. Ellos ayudan a determinar no sólo la practicidad de ingeniería de un proyecto propuesto, sino también su factibilidad en asuntos de fondos y presupuesto que pueden favorecer recursos de manufactura existentes y comprobados.

Davis predice que la fuerte asociación del diseño generativo con la impresión 3D o la manufactura aditiva dará paso a una apreciación más amplia como herramienta para discernir el valor de otros procesos de manufactura. Él dice que Autodesk ahora está desarrollando opciones para evaluar corte con chorro de agua abrasivo y con arco de plasma, compuestos de fibra de carbono, fabricación tubular y moldeado por inyección de plástico.

Finalmente, Davis indica que un beneficio clave del diseño generativo sobre las mejoras en las características de desempeño del componente, es qué tan rápidamente pueden iterarse nuevos diseños. “La mayoría de los equipos de diseño toman normalmente de 2 a 4 meses para revisar un diseño”, dice él. “Al trabajar con diseño generativo, ese proceso puede llevarse a cabo en 2 a 4 semanas”.

El diseño generativo continúa

¿Cuándo es más ventajoso el mecanizado con 2.5 ejes que el mecanizado con tres (o más) ejes? Las capacidades de diseño generativas también pueden ayudar a un fabricante a responder preguntas como estas. Un buen ejemplo de esto fue ofrecido por Stephen Hooper, Vicepresidente y Gerente General de Fusion 360, en su presentación durante la apertura de Diseño y Manufactura de AU. Mientras otros desarrollos en el software de diseño generativo tenían que ver con una carrera de autos exótica o una sonda lunar futurista, este ejemplo implicó un medio de transporte mucho más práctico.

La presentación técnica de Hooper se enfocó en las experiencias de Whill, una joven compañía que ha redefinido las posibilidades de los dispositivos de movilidad para asistir personas que tienen dificultad para moverse por sí mismas. Como él explicó, las innovaciones de esta compañía, pequeña pero global, han transformado las pesadas sillas de ruedas motorizadas y desproporcionadas, en un dispositivo atractivo, de fácil maniobrabilidad, y fácil de transportar, que da a los discapacitados nueva libertad e independencia dentro y fuera de sus casas.

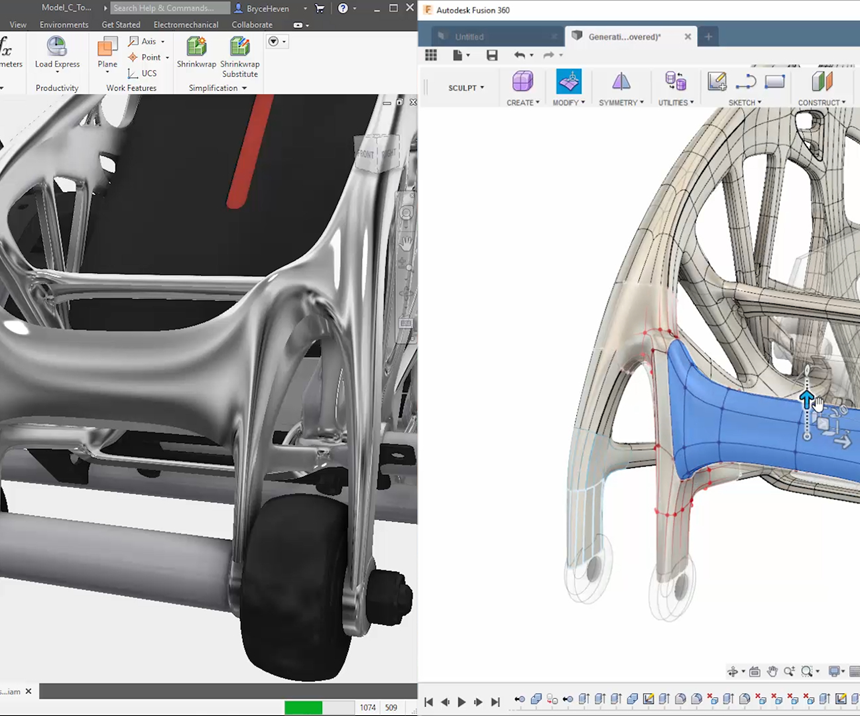

Recientemente, Whill tomó un rediseño de su popular modelo C1, un vehículo eléctrico personal que puede separarse en tres módulos para ubicarlo fácilmente en el baúl de un auto. La meta de este esfuerzo, dice Hooper, era hacer la nueva versión aún más liviana, más fuerte y más funcional. También fue una oportunidad para explorar cómo la tecnología de diseño generativo podía ser útil en este proyecto.

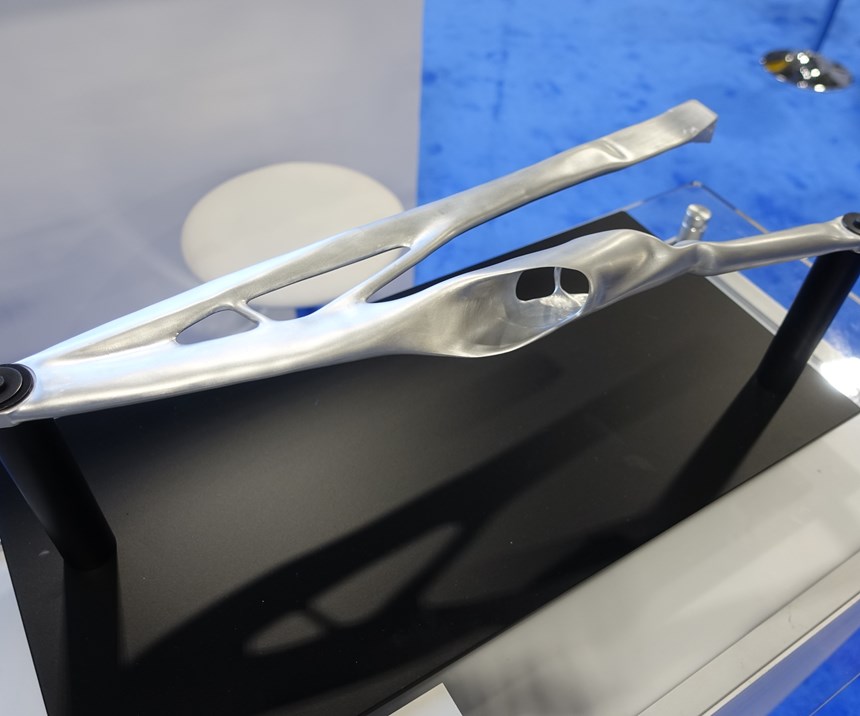

Hooper revisó cómo los componentes principales, como la estructura principal del vehículo, podían lograr mejoras significativas en resistencia y menor peso usando la nueva tecnología. Además, se estudiaron otros componentes para ver cómo las nuevas herramientas de estilizado de Autodesk para suavizar y refinar los resultados del diseño pueden dar a estas partes tan visibles del vehículo una apariencia suavizada y estilizada. Esto es posible, explicó Hooper, porque el diseño generativo y Fusion 360 proveen una geometría CAD editable, que hace fácil aplicar herramientas de estilizado como T-splines (rutinas de modelado matemático para generar superficies curvas suaves en CAD). Ambos componentes fueron restringidos para ser producidos en centros de mecanizado de cinco ejes.

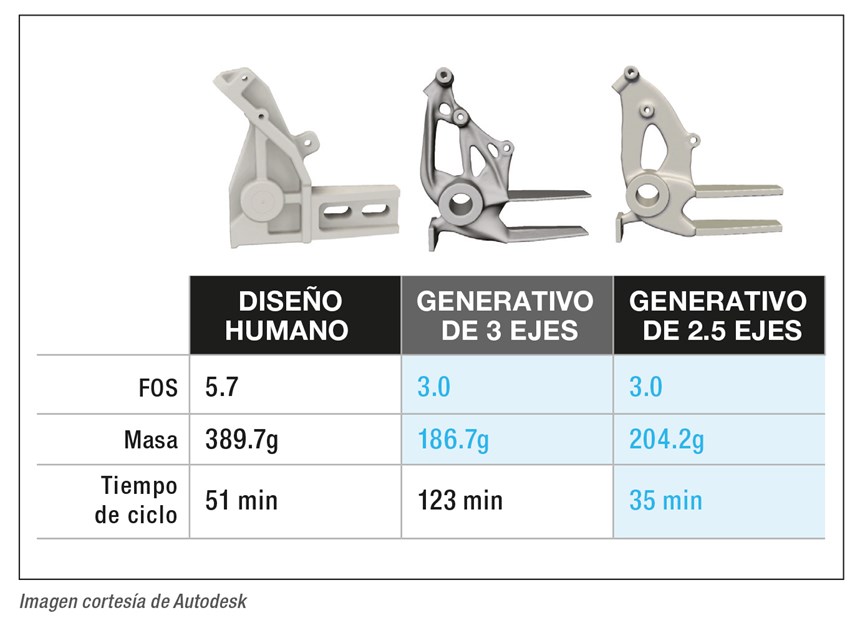

Quizás el segmento más interesante de la presentación que Hooper dedicó a una revisión cercana de los resultados para el rediseño de un componente, más bien ordinario pero crítico, fue un estudio que Autodesk llevó a cabo como ejercicio de prueba de concepto. Este componente, una parte del mecanismo abisagrado que soporta las ruedas y el sistema de frenado, debía funcionar de manera confiable para mantener el vehículo operativo. Se consideró que el volumen del soporte de diseño paramétrico anterior no era necesario para el factor de seguridad apropiado. Esta versión original, que había tomado aproximadamente 3.5 horas para ser diseñada por un ingeniero experto, pesaba aproximadamente 390 gramos.

Cuando se usó el software generativo en la nube para rediseñar esta parte, los resultados fueron restringidos para mecanizado en 2.5 y 3 ejes. Los resultados (es decir, un nuevo diseño) fueron obtenidos en aproximadamente 20 minutos para cada restricción. La nueva parte para tres ejes fue calculada para pesar aproximadamente 187 gramos, mientras que la parte para 2.5 ejes pesaría cerca de 204 gramos. Sin embargo, al calcular los tiempos de ciclo para los dos patrones de herramientas diferentes se reveló una diferencia sustancial en favor del mecanizado de 2.5 ejes. Este diseño podría mecanizarse en 2.5 ejes en 35 minutos, en comparación con 123 minutos para el diseño de tres ejes (para referencia, los patrones de herramienta generados para el diseño paramétrico original involucraban 51 minutos de tiempo de ciclo de mecanizado). Hooper supuso que la diferencia de 17 gramos entre las dos partes diseñadas generativamente no justificaría un tiempo de ciclo más largo.

La plataforma digital como plataforma de lanzamiento

En el cierre de su presentación, explicó que el diseño generativo les permite a los fabricantes tomar decisiones de compensación que equilibran los requisitos del mercado, las capacidades del producto y las consideraciones de costo, calidad y capacidad de fabricación. También afirmó que los fabricantes como Whill pueden llegar a estas decisiones trabajando en una plataforma Autodesk unificada e integrada que incluye Inventor, su aplicación CAD de diseño mecánico 3D y simulación, y Fusion 360. Al usar Fusion 360 para acceder a la tecnología de diseño generativo de Autodesk, los ingenieros pueden estipular procesos de manufactura, definir requerimientos y materiales de diseño, y luego apalancarse con el poder de la computación en la nube. Claramente, concluyó Hooper, el diseño generativo no debería ser de interés principalmente para los fabricantes con un pensamiento estrictamente aditivo. A medida que los fabricantes adquieren nuevas opciones para realizar partes, también deben adquirir los medios para tomar las mejores decisiones para aplicar estas opciones.

¿Convergencia entre la construcción y la manufactura?

No fue sorpresivo que varios expositores que representaban a Autodesk, incluido el CEO Andrew Anagnost, discutieran la convergencia entre el diseño y la manufactura. Este ha sido un tema en varias sesiones previas del evento anual de Autodesk University. Sin embargo, se sugirió otra convergencia: la de la construcción y la manufactura.

A primera vista, esta convergencia puede parecer improbable. Construir edificios y producir productos no parece tener mucho en común. Rara vez se cita a la industria de la construcción en los círculos de manufactura como modelo o caso de comparación para definir la dirección en la cual debe ir la manufactura. Sin embargo, es más que especulación que la construcción pueda adoptar algunos de los conceptos y tecnología que están transformando la manufactura, dicen voceros de Autodesk. La tendencia ya está en marcha.

¿Qué tal si los contratistas de edificios pudieran usar robots para fabricar componentes estructurales en sitio en celdas desatendidas? Un ejemplo de una celda como tal estuvo en exhibición en el evento AU. En esta celda, un robot manipuló automáticamente un cabezal energizado que extrudía un material compuesto hecho de sedimento suelto (suelo, polvo, roca quebrada y demás), que podía fusionarse con plástico reciclado. El sedimento, conocido como regolita, se encontraría ampliamente en la Tierra, otros planetas, la luna e incluso asteroides. Al controlar con precisión el flujo de material extruido, el robot formó un bloque robusto de aproximadamente el tamaño de una nevera de bebidas para picnic. Este bloque se formó individualmente para interconectarse con otros bloques producidos similarmente para juntarse formando una pared, contra piso o un techo tipo domo parecido a un iglú.

Este proceso no era diferente de las celdas robóticas diseñadas para imprimir en 3D cuerpos completos de autos, como se mostró en ferias recientes de manufactura como la IMTS de Chicago.

Si podemos manufacturar aditivamente un auto, ¿por qué no una casa o la cubierta de una fábrica? En concepto, los bloques de construcción imprimidos en 3D podrían cargarse en un vehículo guiado automatizado y ser entregados a un robot tipo grúa que los pone en sitio para construir un cobertizo, una unidad de almacenamiento o una estructura de soporte de algún tipo. En esta exhibición se mostró cómo podrían desplegarse celdas similares en la Luna o en Marte para construir un hábitat u otras instalaciones remotamente para esperar la llegada de una cuadrilla de astronautas desde la Tierra. Se sugirió que la materia prima para estos bloques de construcción impresos en 3D podría ser recogido directamente de la superficie de la Luna o del planeta.

Esta tendencia también tiene significado para la manufactura. Erigir un edificio es esencialmente un proceso de ensamble que involucra un gran número de componentes, muchos de los cuales son piezas únicas en su clase, diseñadas y fabricadas para emparejarse con múltiples partes. En muchos aspectos, un avión de reacción no es diferente. Así mismo, la industria de la construcción enfrenta muchos retos similares que tiene la industria de la manufactura. Estos retos incluyen la integración de procesos aditivos y sustractivos; colaboración en un ecosistema integrado, totalmente digitalizado y descentralizado; implementación total de procesos de producción automatizados/desatendidos; verificación de proceso y aseguramiento de calidad; y manejo de la experiencia completa del cliente.

Parece que muchas de las herramientas digitales que Autodesk está desarrollando para la industria de la construcción tienen su contraparte en aplicaciones para la manufactura. Las compañías de manufactura deberían mantener monitoreado cómo la industria de la construcción está manejando la transformación digital. Es una oportunidad para ver problemas y soluciones desde una perspectiva fresca y esclarecedora.

Contenido relacionado

CAD/CAM: guía desde el diseño hasta la producción de piezas

Desde la concepción hasta la materialización de una pieza en taller, la integración del CAD (Diseño Asistido por Computadora) y el CAM (Manufactura Asistida por Computadora) es crucial para la innovación y eficiencia. Exploramos la sinergia, evolución y beneficios de estas herramientas y destacamos cómo un conocimiento profundo de sus capacidades representa una ventaja competitiva.

Leer MásGeometrías en mecanizado: fresas escariadoras de segmento circular

Explore las diferencias y ventajas de las fresas escariadoras tipo barril y segmento circular, y cómo impactan las operaciones de semiacabado y acabado.

Leer MásEl software CAD/CAM actualizado de Cimatron agiliza el diseño de moldes

La versión Cimatron V16, de Cimatron, cuenta con nuevas características en todas las áreas del producto, incluida una nueva interfaz de usuario limpia.

Leer MásCAM: ¿Puede ChatGPT crear programas de código G utilizables?

Desde su debut a finales de 2022, ChatGPT se ha utilizado en muchas situaciones, desde escribir historias hasta escribir códigos, incluido el código G. Pero, ¿es útil para los talleres? Hemos pedido su opinión a un experto en CAM.

Leer MásLea a continuación

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer Más