No hay una respuesta inmediata a la pregunta de si es mejor fresar una cavidad de una matriz en su estado endurecido, o darle acabado con mecanizado por descarga eléctrica (EDM). Hace ocho años, D1 Mold and Tool habría dicho que cada vez confiaba más en el fresado en duro, y Modern Machine Shop publicó un artículo sobre esto. Desde entonces, las cosas han cambiado. El taller ha vuelto al uso del electroerosionado.

Esto no es lo único que ha cambiado. El fabricante de matrices para die casting se trasladó de sus instalaciones de 1,115 metros cuadrados a un nuevo espacio de 4,180 metros cuadrados en Alexandria, Indiana. Para llenar este espacio adicional, el taller añadió nuevas máquinas y capacidades, incluida una máquina de die casting de 600 toneladas, que le permite al taller ofrecer servicios de muestra, que antes contrataba, e incluso corridas de producción. Aunque el negocio de trabajar para las industrias automotriz y de aparatos domésticos, entre otras, no ha cambiado, sí se ha expandido.

El taller también ha hecho inversiones en su capacidad de fresado en duro, ya que su efectividad con este tipo de mecanizado ha mejorado. Se expandió de nueve centros de mecanizado vertical en 2010 a los 17 que tiene hoy. Llegó a confiar en la técnica de Fresado Dinámico del Mastercam para crear patrones de herramienta de fuerza constante para cortar materiales duros, así como en la sujeción de trabajos magnética para permitir un acceso máximo durante el mecanizado.

El taller también ha invertido en fresas de alto avance, junto con portaherramientas tipo boquilla de alta calidad para fresar con precisión usando herramientas más cortas y portaherramientas de ajuste por contracción para herramientas más largas, que necesitan espacio para alcanzar profundidad en las matrices. El proceso de pulido de D1 también se hizo más eficiente a medida que se ganó experiencia en el fresado en duro.

Según el propietario, Tony Dungan, estas mejoras e inversiones le han permitido a D1 incrementar el uso del fresado en duro frente a otros procesos, particularmente el electroerosionado. Los tiempos de ciclo más largos del electroerosionado, combinados con el tiempo necesario para hacer el electrodo, parecían ponerlo en desventaja cuando se compara con la velocidad relativa del fresado en duro. Por esto, el taller adoptó la mentalidad de que fresaría en duro todo lo que pudiera. Pero una oportunidad ligeramente inusual para el taller hizo cuestionar este enfoque.

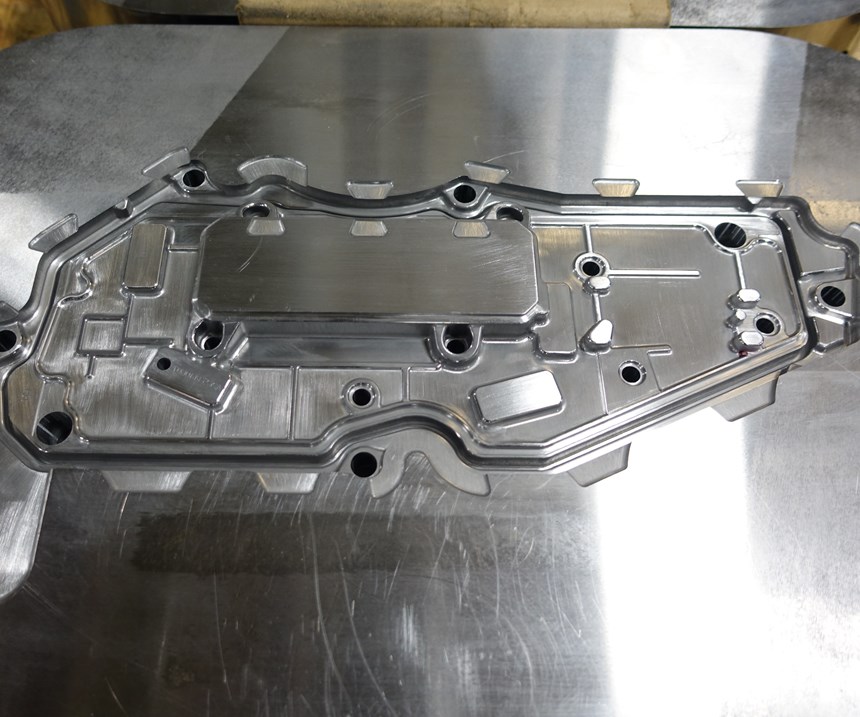

D1 produjo una matriz particularmente frágil para uno de sus clientes. La matriz, destinada a una aplicación automotriz y adjunta a una tarjeta de circuito impreso, duró apenas unos 30,000 a 40,000 disparos, en comparación con los 125,000 a 150,000 disparos que puede durar una matriz típica con el cuidado y mantenimiento adecuados. Debido a que la matriz no duró tanto, el cliente necesitaba alrededor de 120 juegos de matrices, una cantidad más alta de herramental de lo que requieren los trabajos típicos de die cast (Dungan dice que el número típico de insertos de cavidad por pedido puede variar de uno a varias generaciones para algunas aplicaciones automotrices).

La experiencia de hacer la misma cavidad tantas veces llevó al taller a preguntarse qué sería más eficiente, si el fresado en duro o el electroerosionado. La experiencia también le dio al taller la capacidad de comparar directamente los dos procesos. En lugar de abordar el trabajo asumiendo que fresaría todo en duro, se revisó la posibilidad de combinar los dos procesos. Al final, el fresado en duro terminó siendo el método más eficiente para el trabajo. Pero el taller comenzó a aplicar este enfoque a otros trabajos, volviendo a examinar su enfoque general del fresado en duro.

Incluso con sus propias mejoras frente al uso de la tecnología de fresado, el taller ha llegado a reconocer que el fresado en duro aún tiene límites que pueden llegar a ser costosos en comparación con el electroerosionado. Esto es especialmente cierto cuando se consideran factores como tiempos, acabado superficial y costo de herramental.

Los límites del fresado en duro

Muchas de las dificultades del fresado en duro tienen que ver con sus tiempos impredecibles, dice Dungan. D1 usa el Fresado Dinámico de su software CAM para crear patrones de herramienta que usen la longitud completa de la flauta de la herramienta de corte para maximizar la remoción de material y minimizar el desgaste de la herramienta cuando se corta acero duro.

Esta característica de generación de patrones de herramienta considera la geometría del enganche de la herramienta para mantener constantes las fuerzas, resultando potencialmente en patrones de herramienta con giros adicionales y cambios de dirección para mantener la penetración sin cambios significativos. Sin embargo, debido a que no puede predecir con exactitud cómo acelerará y desacelerará la máquina en estos cambios de dirección, los estimados de tiempo de ciclo son aproximados.

Para incrementar aún más la incertidumbre, el taller también corre “patrones flexibles” en sus matrices para atender la deflexión de la herramienta de corte. Si las características de una cavidad fresada en duro no están dentro de tolerancia por deflexión de la herramienta, el operario repite el ciclo hasta que lo estén. Dungan dice que el taller ha corrido ciclos de patrones flexibles hasta cuatro veces en algunas matrices. Es imposible predecir cuántas veces será necesario repetirlos. “La impredecibilidad es costosa”, indica. No saber cuánto tomará el proceso complica las líneas de tiempo y los programas.

El acabado superficial es otro reto, dice él. La deflexión de la herramienta de corte, especialmente en matrices con características estrechas o profundas, afecta su acabado cuando son fresadas en duro. Esto significa que estas matrices gastan más tiempo en el área de pulido de D1.

Todas las matrices pasan a través del departamento de pulido de la compañía para asegurar que las partes se liberarán de las impresiones de la cavidad. Dungan dice que las matrices básicas pueden pulirse en apenas unas pocas horas, pero que las matrices con geometrías más complejas pueden requerir 12 horas o más. Con el electroerosionado, el acabado generalmente es mejor y, además, más consistente, lo que es valioso para controlar el tiempo de pulido.

Finalmente, las herramientas de corte rotas son un problema. Las herramientas de corte más largas y más estrechas están en riesgo de quebrarse cuando se mecanizan características más profundas.

El gerente del taller de D1, Mark Whybrew, describió la fabricación de una matriz que tenía cuatro costillas: cuatro herramientas de corte quebradas cuando se mecanizó cada costilla, lo que resultó en un total de 16 herramientas quebradas. El costo de esto puede ser un factor en la determinación de si el fresado en duro tiene sentido para una matriz determinada; además, lidiar con herramientas quebradas también contribuye a los tiempos impredecibles del fresado en duro.

Los beneficios del electroerosionado

En cambio, una de las principales ventajas del electroerosionado es su predictibilidad, afirma Dungan. Aún cuando el proceso de mecanizar un electrodo y quemar una característica mediante electroerosionado puede ser más demorado que fresarla en duro, los estimados de tiempo de los procesos de electroerosionado son más precisos que los procesos de fresado en duro. Algunas veces el tiempo de ciclo más largo compensa el sacrificio, porque la predictibilidad facilita la programación.

La mayor predictibilidad también aplica para la calidad. Debido a que el acabado del electroerosionado es más controlable y consistente, el tiempo de pulido también es más fácil de predecir.

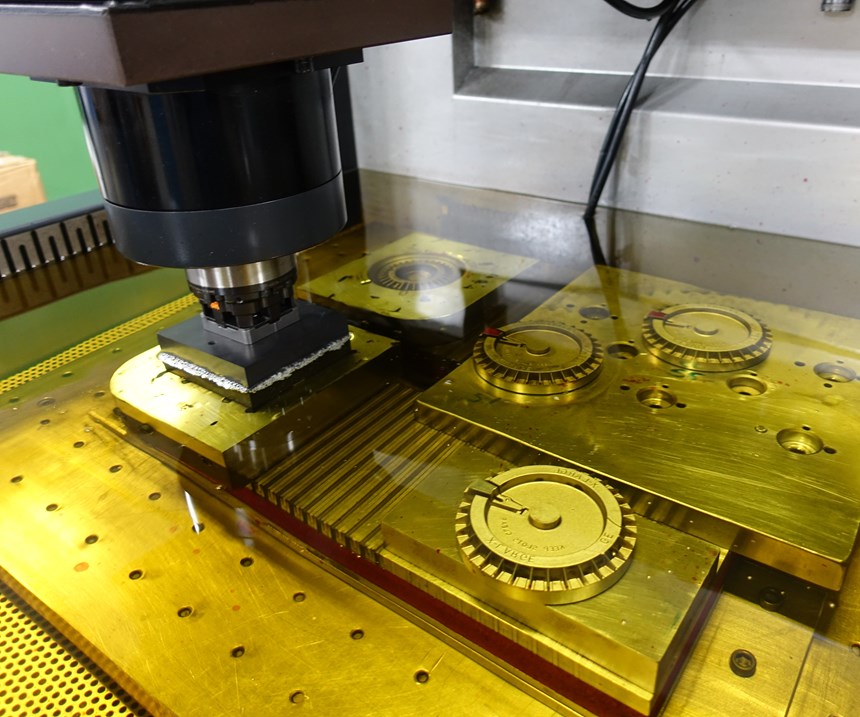

Además, los avances en la tecnología de fresado del taller le sirven al electroerosionado tanto como el fresado en duro. A medida que se mejora el proceso de fresado de grafito usado para hacer los electrodos del electroerosionado, los ahorros de tiempo y la calidad del acabado superficial también mejoran. Con ciclos de mecanizado eficientes, los electrodos de grafito pueden hacerse cada vez más en una sola pieza, en lugar de tener que dividirlos en varias secciones que necesitan unirse después del mecanizado.

Un acto de balance

Dungan dice que, a pesar de sus retos, el taller aún considera el fresado en duro como su primera opción. Pero gracias a que el electroerosionado soluciona algunos de los límites del fresado en duro, D1 ha comenzado a revaluar su uso. A medida que el negocio crece y su pensamiento evoluciona, el taller ha invertido en más capacidad de electroerosionado junto con el fresado en duro. Desde la última visita de Modern Machine Shop, el taller se ha expandido de electroerosionadora y una máquina para fresar grafito a cuatro electroerosionadoras y dos máquinas para fresar grafito, todas de Sodick.

Cuando se trata de planear cómo usar mejor sus capacidades de fresado en duro y de electroerosionado para producir una matriz dada, D1 no tiene una fórmula fija. El proceso comienza con una reunión entre el gerente del taller, el líder y el diseñador, una vez se tienen los planos para un nuevo trabajo. El diseñador resalta cualquier área crítica o intrincada en el diseño, y juntos planean cómo producir la matriz. El hecho de que el taller se especialice en matrices para die casting, que tienden a tener retos y características similares, ayuda a tomar la decisión “casi obvia”, dice el programador CNC, Randy Walker. No obstante, hay algunos factores en común que el equipo tiene en cuenta:

- Geometría de la parte. El fresado en duro es más adecuado para características amplias o poco profundas que usan herramientas de corte más grandes y más cortas. El electroerosionado es la mejor opción para características profundas o estrechas, porque si se fresaran en duro se requerirían herramientas de corte largas y pequeñas que están en riesgo de deflexión y quiebre. La imposibilidad de fresar una esquina interna aguda también hace al electroerosionado la mejor opción cuando se requiere este detalle.

- Cantidad de material a retirar. El tamaño de la cavidad misma juega un papel importante en la decisión. Debido a que los tiempos de ciclo del fresado en duro son más cortos, es más eficiente usarlo cuando se necesita retirar gran cantidad de material.

- Número de cavidades. El electroerosionado tiene una ventaja para matrices de múltiples cavidades porque un electrodo puede usarse varias veces. Entre más cavidades tenga la matriz, mayor es el uso que puede dar un taller a un electrodo, mejorando el tiempo y la economía del electroerosionado.

Recientemente, el taller surtió este proceso con una matriz para una mangueta de dirección para automóvil. Esta matriz era una versión ligeramente más grande de una que el taller había hecho previamente mediante fresado. Sin embargo, la versión más grande tenía un bolsillo estrecho, de 7.5 pulgadas de profundidad, y el equipo cuestionó si esta característica pudiera ser fresada eficientemente.

La herramienta de 3/8 de pulgada necesaria para mecanizar este bolsillo requería una saliente de por lo menos 5.50 pulgadas, que resultaba en una relación de longitud a diámetro de casi 15:1.

Debido a la deflexión de esta herramienta en este bolsillo y su efecto en el tiempo, el acabado y la confianza del taller sobre sus expectativas para ambos, el taller confirmó que la característica sería demasiado costosa de fresarla totalmente. El equipo terminó realizando el acabado de esta y otras características de la matriz mediante electroerosionado.

Contenido relacionado

Micromecanizado en un centro de mecanizado vertical

Con el refinamiento de su proceso de micromecanizado para aceros de herramientas de metal sinterizado, este taller ha reducido costos de producción, tiempos de ciclo y trabajo secundario en banco para componentes complejos de herramental.

Leer MásTDM es reconocida como la empresa del año en manufactura de moldes 2024

Durante Meximold 2024, Tecnología y Diseño TDM recibió el premio "Empresa del año en manufactura de moldes", reconocimiento que subraya su liderazgo en tecnología, atención al cliente y adopción de estrategias de mejora continua en el sector moldes.

Leer MásEvolución en Moldes: experiencia en diseño y manufactura

Conozca la trayectoria de Evolución en Moldes, su inversión en tecnologías aditivas y de electroerosión, y cómo marcan la diferencia en moldes de soplado e inyección.

Leer MásPortugal y México: unidos para fortalecer la manufactura de moldes

Descubra cómo el proyecto "Portugal Connect", liderado por la Cámara de Comercio e Industria Luso-Mexicana (CCILM), ha fortalecido la internacionalización de empresas portuguesas en México y países vecinos, especialmente en la industria de moldes, maquinaria y herramientas.

Leer MásLea a continuación

El papel de las chispas en el electroerosionado por penetración

Aprenda cómo las chispas y su velocidad afectan el proceso de electroerosionado (EDM) y cómo la relación entre cada chispa individual, el electrodo y la pieza de trabajo mejora la eficiencia.

Leer MásPonga a trabajar a sus operarios en la manufactura de matrices

Al sistematizar la fabricación de matrices en pasos repetibles, Dies Plus, está empleando a sus operarios de máquina para hacer troqueles de manera efectiva. Esta solución se basa en un sistema de codificación de colores sin papel para transmitir las tolerancias que los operarios deben alcanzar para que los fabricantes de herramentales y matrices realicen el ajuste final.

Leer MásCómo maximizar los procesos de mecanizado en duro

Este informe recopila algunos de los aspectos críticos que deben considerarse al realizar procesos de fresado en duro. Herramientas dedicadas, portaherramientas precisos, software CAM especializado y una máquina robusta son los componentes esenciales para lograr los mejores resultados.

Leer Más