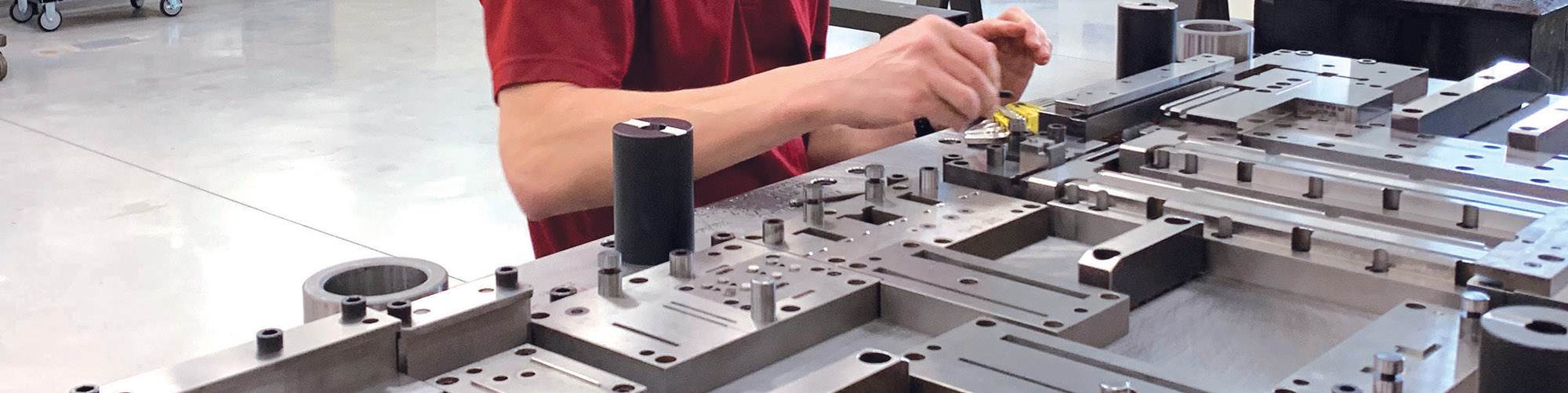

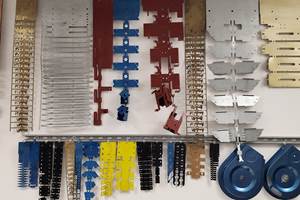

Otto Engineering fabrica troqueles compuestos y progresivos, como este. La bobina de metal avanza de derecha a izquierda en esta foto. Cada vez que se cierra la prensa, el metal avanza progresivamente a través del troquel en una secuencia de manipulaciones en varias estaciones hasta que se expulsa una parte completa al final. Cada vez que se cierra la prensa, se expulsa una parte completa.

“Convertirse en un fabricante de herramentales y matrices es como conducir un automóvil: no comienzas como piloto de carreras. Lleva un tiempo llegar allí”, dice Neil Dohe. “Tienes que tener una idea de lo que estás haciendo, y eso solo viene con años de experiencia”.

Al hacer esta analogía, Dohe, gerente de operaciones y ventas de Dies Plus, una división de Otto Engineering, no se refiere a una jerarquía entre los operarios de máquina y los fabricantes de herramentales y matrices. Al contrario, su punto es que un fabricante de herramentales y matrices generalmente tiene un conjunto de habilidades muy específico, que incluye la experiencia necesaria para comprender el “por qué” de cada corte que se realiza y cómo se traduce eso al unir los componentes del troquel durante el ensamblaje final.

Craig Dohe, el hermano de Neil, también trabaja en Dies Plus como fabricante de herramentales y matrices. Aquí, él trabaja en el ajuste final de los componentes del troquel. Una nueva prensa Seyi y un puente grúa también ocupan el cuarto de herramentales.

Encontrar personas con este conjunto de habilidades en particular puede ser un desafío. A la complejidad se suma el hecho de que una parte importante de la producción de herramentales y matrices se realiza actualmente en el extranjero. El efecto de producir fuera es que incluso menos personas se están convirtiendo en fabricantes de herramentales y matrices, lo que hace que esta posición altamente calificada sea cada vez más difícil de suplir.

Pero Otto Engineering ha encontrado una solución. “Nuestra filosofía es hacer siempre el trabajo con la persona menos calificada que se pueda, porque si se emplea a alguien más capacitado, simplemente está subutilizando su capacidad”, dice Tom Roeser, presidente de Otto Engineering. Según esta filosofía, solo el ajuste final y el ensamble lo realizan los fabricantes de herramentales y matrices de la empresa. La compañía ha tenido la suerte de que los operarios de máquina hayan sido, relativamente, más fáciles de encontrar. Estos profesionales calificados tienen menos experiencia específica para el trabajo de herramentales y matrices, pero Otto ahora ha sistematizado este trabajo para que parte de la solución sea que los operarios de máquina realicen el mecanizado CNC de los componentes de matrices.

Haciendo uso de la capacidad extra

“La esperanza no es una estrategia”, dice Roeser. A través de los años, ha tomado una serie de decisiones estratégicas para llevar su negocio a donde está hoy. La más reciente de estas fue fusionar Otto Engineering con Dies Plus en el nuevo centro técnico de Otto en Carpentersville, Illinois. Durante casi 60 años, Otto Engineering ha desarrollado y fabricado productos de control (interruptores, palancas de mando y manijas) y accesorios de radiocomunicación bidireccionales, fabricando pequeños volúmenes de piezas para aplicaciones exigentes. Por su parte, Dies Plus (que fue fundada por Jerry Dohe, el padre de Neil) ha fabricado herramentales y matrices durante 31 años, principalmente para la industria automotriz.

Tanto el Roeser como Dohe vieron oportunidades de crecimiento en esta fusión, que ocurrió hace aproximadamente tres años. Dado que el nuevo centro tecnológico de Otto Engineering era una segunda planta de la empresa y que los operarios de máquina ya estaban trabajando en la producción y el trabajo de mecanizado, la empresa tenía capacidad adicional. Roeser vio la fabricación de troqueles como la mejor oportunidad para llenar esta capacidad, pero estaba teniendo problemas para encontrar fabricantes de herramentales y troqueles para reemplazar a su personal, que suele retirarse rápidamente. Antes de que las compañías se fusionaran, Otto Engineering solo tenía tres fabricantes de herramentales y matrices. Ahora, hay 11 entre ambas divisiones, con ocho aprendices en línea. Mientras tanto, Dohe también vio oportunidades de crecimiento para Dies Plus. Como división de Otto, su compañía tendría la oportunidad de diversificarse en nuevas industrias como la aeroespacial y militar. También sería una forma de obtener los recursos adicionales necesarios para comprar nuevos equipos, incluida una prensa Seyi y varias electroerosionadoras de Mitsubishi de MC Machinery Systems Inc.

Hoy, la diversidad de Otto significa que la empresa puede centrarse en la fabricación de herramentales en lugar de estampar partes. Otto puede proporcionar herramentales a fabricantes de equipos originales y estampadores, ya que no compite con ningún tipo de empresa.

Todas las electroerosionadoras de Mitsubishi están enchufadas a las paredes para mantener el área de electroerosionado más limpia. La compañía trabajó con MC Machinery para equipar cada máquina con intercambiadores de calor de modo que pudieran ventilarse en el sistema de enfriamiento central. Al fondo de este cuarto hay una pequeña sala de control con pantallas para ver el programa Remote360. El objetivo es colgar una pantalla grande aquí para que se pueda ver desde el taller.

Otto Engineering emplea a 51 personas en el nuevo centro tecnológico y 550 personas en total. Roeser atribuye parte de su suerte de encontrar trabajadores calificados a ser miembro de la Asociación de Herramentales y Mecanizado de Illinois (TMA). De las 50 personas que recibieron capacitación en TMA este año, dice, 14 trabajan para Otto Engineering.

Con las personas en su lugar, el siguiente desafío era hacer crecer el lado del negocio de fabricación de troqueles.

Sistematización de la fabricación de troqueles

Otto Engineering fabrica matrices progresivas y compuestas. En troqueles progresivos, se alimenta una bobina de metal a través de las diversas etapas de un juego de troqueles, de modo que cada vez que se cierra la prensa, se expulsa una parte completa desde el extremo. En un troquel compuesto se forma una pieza de trabajo, se punzonan agujeros y la pieza de trabajo se forma cada vez que se cierra la prensa, creando un estampado completo.

Los fabricantes de herramentales siguen siendo importantes y necesarios en Otto Engineering. Después de que los operarios de máquina producen los componentes de la matriz, los fabricantes de herramentales utilizan su habilidad en el rectificado de detalles finos durante el ensamblaje final.

Los troqueles están hechos de componentes montados en placas de troquel superior e inferior. El ensamblaje final de estos juegos de troqueles lo realiza un fabricante de herramentales y troqueles que sabe cómo unir con precisión los componentes para que el troquel funcione correctamente en la prensa. Durante el ensamblaje final, el fabricante de herramentales y troqueles a menudo lleva los componentes individuales del troquel a una rectificadora manual y los pule hasta lograr el ajuste deseado.

Sin embargo, antes del ensamblaje final, los componentes generalmente se fresan, electroerosionan y rectifican según tolerancias específicas. Es decir, se producen como partes mecanizadas con precisión, a través de alistamientos y operaciones que se integran directamente en el alcance de un operario de máquina CNC. Reconociendo esto, los líderes de fabricación de matrices en Otto se propusieron descubrir cómo transformar los componentes de la matriz (que se instalarán más adelante) en partes repetibles sistemáticamente para que los operarios de máquina las produzcan.

En otras palabras, la compañía tuvo que hacer la fabricación de matrices menos un arte y más un proceso.

En el pasado, un diseñador podía entregar una parte medio diseñada a un fabricante de herramentales y troqueles, y esa persona podía completar la información que faltaba según su experiencia. Ahora que los operarios de máquina realizan la mayor parte de las operaciones de mecanizado, los diseñadores necesitan comunicarse a través de planos con diseños completos.

Chad Coates implementó un complejo sistema que los empleados de Otto Engineering llaman “mecanizado por color”. Por ejemplo, una característica con un color oscuro específico en el modelo 3D debe fresarse a medida y luego rectificarse. Una versión clara de ese color significa que la característica debe rectificarse estrictamente a medida. Con este nuevo sistema, Otto Engineering pasó oficialmente de ser dependiente del fabricante de herramentales a ser dependiente del diseñador.

Este esfuerzo estuvo liderado por el diseñador Chad Coates. Él implementó una técnica de “máquina por color”, que es una forma visual de comunicar la información de tolerancias que los fabricantes de herramentales conocen inherentemente. En este sistema, los operarios de máquina pueden mirar el modelo 3D y saber que una característica roja significa perforar un agujero mediante electroerosionado, una característica azul debería ser rectificada/mecanizada y una característica verde debería ser fresada en duro.

Si bien la capacidad de codificar por color las características ha sido parte del software de diseño durante años, corresponde a cada empresa refinar las variaciones de color para sus usos específicos. Coates, quien también es un experimentado fabricante de herramentales, implementó un sistema de máquina por color en Otto que aprendió mientras trabajaba en un empleo anterior. Se basó en este trasfondo y lo adaptó a las necesidades particulares de Otto. Por ejemplo, un color podría indicarle al operario de máquina no solo que debe perforar un agujero, sino mantenerlo por debajo del tamaño, dejando una cierta cantidad de material para que el fabricante de herramentales lo retire manualmente en el ajuste final. Una versión oscura de otro color podría significar dar acabado en la fresadora y una versión clara podría indicar dar acabado en una rectificadora. Finalmente, Coates pudo implementar y construir una biblioteca robusta de características codificadas por colores específicas para las necesidades informativas de los operarios. Cada trabajo tiene un cuadro de significados para ese trabajo en particular.

“Mecanizar por color ha simplificado la comprensión del panorama, que de lo contrario sería abrumador comunicar”, dice.

Para implementar el mecanizado por color, la compañía utiliza los programas de software 3DQuickPress y Logopress, que son complementos de diseño de troqueles para SolidWorks. El software evita que los diseñadores necesiten agregar color manualmente a cada característica: las definiciones de características conducen a la aplicación automática del color correcto. En sus electroerosionadoras Mitsubishi, la compañía utiliza el software CAM Esprit de DP Technology Corp.

Sistema de monitoreo de máquina para electroerosionado de hilo

El empleo de operarios de máquina para fabricar componentes de troqueles y la integración de dos compañías en una han sido cambios importantes para el negocio y los empleados de Otto. Y estos cambios aún están en curso. Por ejemplo, el nuevo centro tecnológico de Otto tiene dos salas de herramentales: una sala admite troqueles grandes de hasta 440 toneladas y la otra admite prensas más pequeñas y de alta velocidad.

El área de electroerosionado en la división Dies Plus es notable. No solo está impecablemente limpia (como lo está toda la instalación), sino que también hay siete nuevas electroerosionadoras Mitsubishi: una capacidad significativa. Además, un sistema de enfriamiento central mantiene constante la temperatura del cuarto y mantiene las máquinas en una ventana de precisión estrecha. La compañía trabajó con Mitsubishi para personalizar un intercambiador de calor en cada máquina, por lo que todo el enfriamiento ahora atraviesa las paredes hacia el sistema de enfriamiento central.

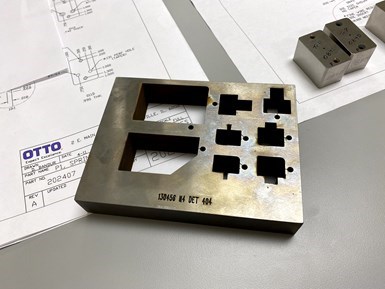

Comunicar instrucciones a través del grabado es el siguiente paso para deshacerse de los viajeros de trabajo y pasar a un sistema sin papel. Las instrucciones en este bloque de grabado son solo para este bloque en particular.

En esta área de electroerosionado, Dies Plus está dando los siguientes pasos en la sistematización de la fabricación de matrices al avanzar hacia un proceso sin papel en el que se eliminan los viajeros de trabajos. En su lugar, la información se graba directamente en cada bloque: el conjunto anidado de componentes electroerosionados para un troquel que se mecaniza, por ejemplo, mediante perforación, antes de que los bloques se electroerosionen (ver foto). Según Dohe, grabar cada bloque con información específica a esa parte conecta el conjunto anidado de componentes con información digital sobre ese troquel, lo que reduce el papel.

El proceso de electroerosionado para estos bloques se supervisa de forma remota utilizando el remote360 de MC Machinery. Usando este sistema de monitoreo y soporte de producción, los empleados pueden estar lejos de las máquinas y aun así ver cómo avanzan las electroerosionadoras con gráficas verdes, amarillas y rojas. La aplicación basada en la web proporciona datos en tiempo real que les permiten a los empleados ver tiempos de actividad/inactividad y cuándo cada máquina tiene capacidad abierta para un nuevo trabajo. Uno de los tableros le permite a Dohe ver el porcentaje de completamiento del trabajo, la cantidad de alambre restante, el número de programa, el tiempo de ejecución y el material que está siendo retirado en cada electroerosionadora. Remote360 le brinda la información adicional necesaria para mantener las máquinas funcionando por más tiempo. Incluso le permite ver cuándo será necesario el mantenimiento de la máquina en el futuro. “Podemos ver el futuro con Remote360 y planear las cosas en lugar de esperar hasta que algo termine o cuando se necesite una acción inmediata”, dice. En el área de electroerosionado, dos estaciones de prealistamiento, junto con el monitoreo de máquinas, han ayudado a mejorar el tiempo de actividad en aproximadamente 25 %, dice.

Neil Dohe muestra cómo este tablero del sistema de monitoreo Remote360 de MC Machinery le permite ver el porcentaje de finalización del trabajo, la cantidad de alambre remanente, el número de programa, el tiempo de ejecución y el material que se está cortando en cada electroerosionadora.

Logrando el ajuste final

La promesa de todo esto será una capacidad de fabricación de troqueles mucho mayor y la capacidad de aprovechar profesionales en herramentales y troqueles que seguirán siendo escasos. Es un trabajo en progreso, como lo señalan todos los líderes involucrados. Aunque los conceptos clave están en su lugar y funcionan bien -utilizar operarios de máquina para la fabricación de matrices, estandarizar el proceso, trabajar hacia un sistema sin papel y monitorear de forma remota las máquinas- Otto Engineering y la división Dies Plus aún se encuentran en un estado de transición. Al igual que en el ensamblaje final de los troqueles, las compañías ahora están haciendo pequeños ajustes aquí y allá, mientras se vuelven hábiles en unir todos estos nuevos componentes.

Contenido relacionado

Evolución en Moldes: experiencia en diseño y manufactura

Conozca la trayectoria de Evolución en Moldes, su inversión en tecnologías aditivas y de electroerosión, y cómo marcan la diferencia en moldes de soplado e inyección.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásComponentes para moldes y troqueles

Meximold: En el stand 609, ACAT ofrecerá un variado catálogo de componentes para troquel y moldes.

Leer MásPM Stamping: manufactura de troqueles y moldes de vanguardia

Este fabricante de troqueles y moldes de Guadalajara ha evolucionado con la adopción de equipos y tecnologías que le han permitido ser proveedor de las industrias automotriz y de electrodomésticos por más de cuarenta años.

Leer MásLea a continuación

Por qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer Más