Tecnologías de boquilla que mejoran la velocidad en el corte láser por fusión

Según se indica, dos diseños de boquilla desarrollados para corte con láser por fusión aumentan las tasas de alimentación en 100 por ciento y reducen el consumo de nitrógeno hasta en 70 por ciento.

El corte con láser por fusión utiliza un gas inerte, como nitrógeno a alta presión para expulsar el material fundido de la ranura. Para acero dulce, ofrece una alternativa al corte por llama con oxígeno, especialmente para láminas relativamente gruesas, ya que no deja bordes de corte oxidados que comúnmente requieren reprocesos.

El problema con las máquinas convencionales de corte por láser de estado sólido que realizan corte por fusión utilizando nitrógeno es el alto consumo de gas/alto costo del gas. Esto llevó a Trumpf a desarrollar sus boquillas Highspeed y Highspeed Eco que, según se indica, pueden aumentar la velocidad de alimentación de las máquinas láser de estado sólido que realizan corte por fusión con nitrógeno hasta en 100 por ciento.

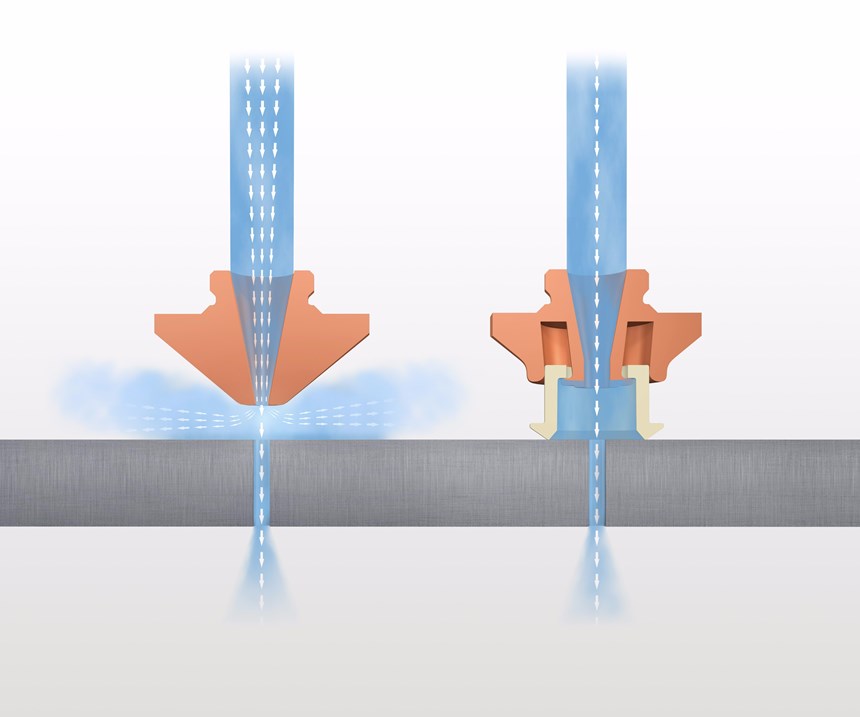

Se usa menos nitrógeno gracias a los diseños de las boquillas. La boquilla Highspeed presenta un diseño de doble flujo en el que parte del nitrógeno pasa a través del centro de la boquilla con el rayo láser. El resto del gas forma un flujo secundario alrededor del flujo principal para concentrarlo en la ranura y expulsar de manera más efectiva el material fundido. La boquilla Highspeed Eco usa una manga que crea un sello entre la punta de la boquilla y la superficie del material para forzar el gas directamente en la ranura, asegurando que poco o nada de gas fluya hacia un lado. A medida que el manguito se desliza sobre el material durante el corte por fusión (sin dañar la superficie), la boquilla permanece a 0.06 pulgadas de la superficie de la lámina. Esto, según se indica, es para asegurar que la boquilla pueda resistir sin esfuerzo cualquier salpicadura generada durante la perforación, lo que acelera el tiempo de perforación y minimiza el riesgo de daños a la boquilla.

La versión Highspeed utiliza 40 por ciento menos de nitrógeno en promedio; y la Highspeed Eco, 70 por ciento menos. Además, el proceso de perforación para ambos es más rápido y no es necesario aumentar la potencia del láser. Estas boquillas permiten que un láser de 8 kW corte por fusión láminas de acero dulce de hasta 0.5 pulgadas de espesor, en comparación con los espesores de 0.4 pulgadas que eran posibles en el pasado.

La compañía dice que mientras que el corte de fusión típico de acero blando de 0,25 pulgadas con un láser de 8 kW usando nitrógeno se puede realizar a una velocidad de avance lineal de 216 pulg/min, el Highspeed Eco puede alcanzar 350 pulg/min con aproximadamente la mitad de la presión de gas requerida.

Las boquillas Highspeed y Highspeed Eco también se pueden usar para cortar por fusión utilizando nitrógeno en láminas de acero inoxidable con un espesor de entre 0,16 y 1 pulgada. Además, solo se necesita una boquilla para todo el rango de espesor del material en acero blando y acero inoxidable, lo que hace que las confusiones sean menos probables y acorta los tiempos de preparación.

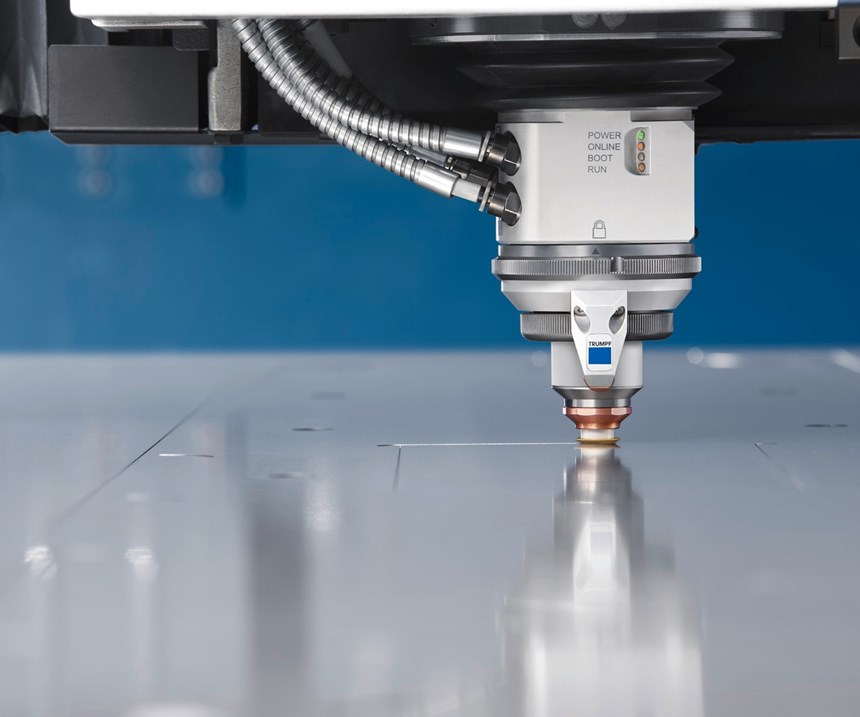

Ambas boquillas están actualmente disponibles en las nuevas máquinas TruLaser serie 5000 con un láser de estado sólido de 8 kW, pero pronto estarán disponibles para su uso con láseres de estado sólido de 6 kW. El proceso Highspeed está disponible en la TruLaser serie 3000, equipada con un láser de estado sólido de 6 kW. Las máquinas TruLaser serie 5000, relativamente nuevas, con un láser de estado sólido de 8 kW se pueden equipar con la boquilla Highspeed Eco.

Lea a continuación

La tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer MásPerspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer Más