Según la VDW, la industria de máquinas-herramienta es un sector emblemático en materia de sostenibilidad.

Según la Asociación Alemana de Fabricantes de Máquinas-Herramienta (VDW, por su sigla en alemán) la combinación continua de una recesión cíclica, la transformación estructural en la industria automotriz, las turbulencias motivadas por las políticas comerciales y, por último, pero no menos importante, el coronavirus, están disminuyendo el ánimo de invertir en todo el mundo.

Las inversiones en plantas y equipos aumentarán en menos del uno por ciento en el año en curso, según Oxford Economics, el socio de pronósticos de la VDW. Solo mercados relativamente pequeños están en mejor forma, como Vietnam, Tailandia, Eslovaquia, Hungría y Polonia. Pero, aun así, no podrán compensar la lentitud de las principales naciones clientes como China, Estados Unidos, Italia o Francia.

En este contexto, Heinz-Jürgen Prokop, director de la VDW, ratifica que los tiempos de dificultad también abren una oportunidad para reinventarse.

“El mayor apalancamiento será ofrecido en el futuro por las redes digitales. Son facilitadoras de nuevos modelos de negocio, un terreno en el que todavía se puede lograr mucho con la creatividad adecuada”, manifestó.

Heinz-Jürgen Prokop, director de la VDW

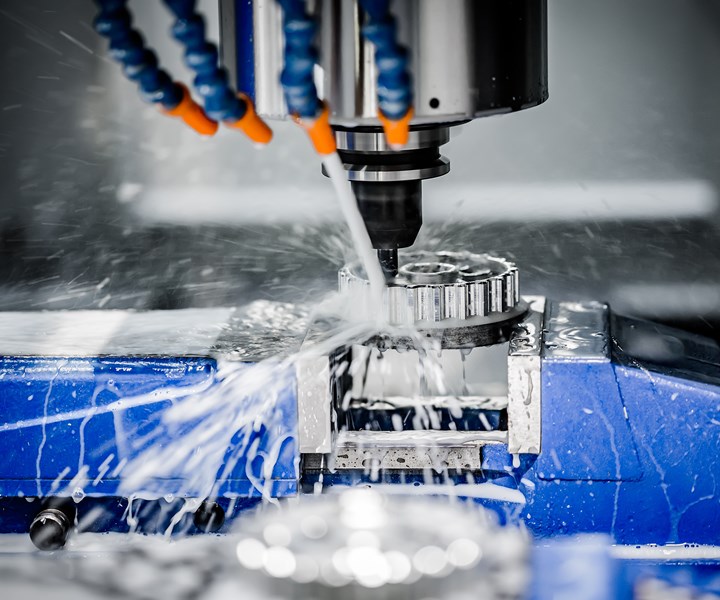

Una mayor eficiencia en las operaciones de producción apoya la gestión sostenible y allana el camino hacia la Economía Circular. Los factores significativos aquí incluyen las tecnologías para los sistemas de control y la cobertura completa para la comunicación entre máquinas. El acceso inalámbrico a la información en tiempo real es un factor clave para optimizar los procesos de producción, las capacidades, los niveles de consumo de energía y materias primas.

Ahora, la industria de máquinas-herramienta, en particular, es un verdadero sector emblemático en materia de sostenibilidad. Las máquinas-herramienta fabricadas en Alemania, por ejemplo, ya se encuentran entre los productos más sostenibles disponibles actualmente al destacarse en términos de largas vidas útiles.

Así mismo, para todos los componentes de la máquina, las piezas de repuesto se mantienen disponibles durante largos períodos. Para los componentes del sistema de control, los proveedores garantizan actualizaciones de software durante varias generaciones. Las máquinas-herramienta tienden a ser completamente revisadas y revendidas como máquinas usadas en lugar de ser retiradas del servicio.

Esto conduce a una segunda y, a veces, incluso a la tercera vida de la máquina. Cuando se desechan al final de su vida útil, casi todos los materiales involucrados pueden reciclarse, ya que se emplean principalmente materiales de alta calidad susceptibles de reutilización. Finalmente, la productividad de las máquinas es extremadamente alta.

Además de optimizar los componentes de la máquina, los fabricantes interesados dedican especial atención al consumo de energía durante la fase de utilización. Las materias primas utilizadas y los niveles de consumo de energía determinan conjuntamente el balance de CO2 de la operación de producción. Esta es la razón por la cual, por ejemplo, los fabricantes están trabajando en un software con el que se pueden reducir aún más los desperdicios y los rechazos. Además, junto con el nuevo hardware, los niveles de consumo de medios pueden reducirse hasta en un 70% por ciento.

Los ejemplos citados muestran, según la VDW, que es necesario activar numerosos puntos de apalancamiento para desarrollar nuevas fuentes de rotación y lograr la transformación hacia una mayor sostenibilidad. Esto también se aplica a los cambios estructurales en la industria automotriz, que aún están lejos de haberse completado. En particular, no está claro qué tecnología de accionamiento se utilizará en qué medida y cuándo, y cuál es la mayor contribución para reducir las emisiones de CO2. Hibridación, electrificación completa y tecnologías de baterías, celdas de combustible y combustibles sintéticos, todo está en discusión.

En la pasada EMO, Gehring Technologies mostró un sistema de soldadura láser para conectar las horquillas de un estator de motor eléctrico. Foto: EMO.

La industria automotriz y sus proveedores de componentes compran una proporción significativa de la producción de máquinas-herramienta, entre 35 y 40%. Sin embargo, estas entregas no están destinadas únicamente al tren de transmisión. La VDW realizó un análisis más diferenciado de esto, que reveló que en 2019 alrededor del 60% de las ventas totales con OEM y proveedores de componentes se contabilizaron a los motores y transmisiones, 40% por ciento a la carrocería y otros componentes del sistema. Sin embargo, se supo que las reservas de pedidos en la categoría de tren de fuerza actualmente muestran una disminución significativa en el volumen.

No se discute que la transición a nuevas tecnologías de accionamiento será un proceso prolongado. El estudio del VDMA sobre “Unidades en transición” reveló en su última actualización que para 2030 un 20% de los vehículos, referenciados a nuevos registros en Europa, Estados Unidos y China, estarán completamente electrificados. Las tres regiones constituyen aproximadamente la mitad del mercado internacional del automóvil. El resultado significa un 64% menos de valor agregado en el proceso de producción con un accionamiento exclusivamente eléctrico, pero un crecimiento de casi un cuarto en el valor agregado para un accionamiento híbrido.

Esto también genera nuevas oportunidades para la industria de máquinas-herramienta, en particular en la producción de componentes para motores eléctricos, la fabricación de componentes en el área de baterías o la electrónica de alto rendimiento.

Contenido relacionado

Transformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásSoluciones avanzadas de manufactura para componentes de precisión

Con cuatro nuevos centros de mecanizado de 5 ejes y dos células PH Cell Twin de DMG MORI, esta compañía refuerza su compromiso con la excelencia en la manufactura para sectores exigentes como el automotriz, médico y aeroespacial.

Leer MásIndustria 4.0 en el mecanizado de implantes médicos

Conozca cómo LINK, fabricante de implantes médicos, utiliza soluciones de mecanizado y automatización de DMG MORI para una producción desatendida, eficiente y de calidad.

Leer MásLea a continuación

Máquinas-herramienta plug&play: estas y otras novedades a observar en Metav

La evolución de los sistemas MES, la importancia de los sistemas Gestión de Operaciones de Fabricación (MOM), las máquinas plug&play, y la vinculación de estas con robots móviles, son algunas de las innovaciones.

Leer MásLa Economía Circular llega a la construcción de máquinas y plantas

Expertos de la Asociación Alemana de Fabricantes de Maquinaria (VDMA) discutieron sobre los cambios que el enfoque de Economía Circular traerá para los fabricantes de máquinas y plantas y el aporte que la digitalización hará en este frente.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más