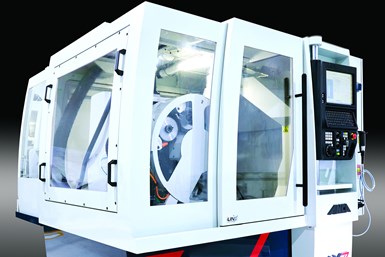

Anca lanza una rectificadora para la manufactura de herramientas de corte

Anca refiere que con la nueva MX7 Ultra se puede fabricar grandes volúmenes de fresas y otras herramientas de corte de alta precisión y calidad.

La nueva MX7 Ultra de Anca puede fabricar grandes volúmenes de fresas y otras herramientas de corte de alta precisión y calidad. Las nuevas características de software, hardware y diseño mejoran el acabado superficial, la precisión y las capacidades de excentricidad controlada.

La MX7 Ultra incluye un sistema de control nanométrico; un nuevo algoritmo de servocontrol para un movimiento suave; mejoras mecánicas y del sistema que aumentan la rigidez; medición en proceso, equilibrado y compensación de concentricidad para una precisión constante; control de temperatura del motor (MTC), que compensa la dilatación térmica del husillo rectificado; y soporte de capacitación especializada.

Para aumentar la rigidez del eje C, la MX7 Ultra combina desarrollos en la resolución nanométrica o micrométrica en los ejes lineal y giratorio, parámetros de ajuste, varias mejoras del sistema e importantes cambios mecánicos.

El algoritmo de servocontrol de nuevo diseño de Anca permite un movimiento suave de un eje con el uso de un algoritmo único y la medición nanométrica en el sistema de control. Según se informa, esto crea filos cortantes más finos y elimina las microvirutas, lo que lo hace más eficaz cuando se utiliza en el mecanizado real de materiales.

Se dice que la MX7 Ultra proporciona un mejor tiempo de ciclo y una mayor productividad de las herramientas de corte de alta calidad. Su algoritmo exclusivo es clave para el rendimiento de la máquina y garantiza un rendimiento de seguimiento excepcional.

Anca ha desarrollado un software de filo cortante para garantizar la consistencia de los lotes en grandes volúmenes.

Se dice que la MX7 Ultra proporciona un mejor tiempo de ciclo y una mayor productividad de las herramientas de corte de alta calidad. / Crédito: Anca CNC Machines.

LaserUltra forma parte del paquete MX7 Ultra para mantener la consistencia y precisión del proceso de rectificado, que incluye medición y compensación en proceso para adaptarse al desgaste de la rueda y otras variaciones externas durante el rectificado de grandes lotes.

Su capacidad analógica puede mantener una precisión de forma lineal de menos de ±0,002 mm en cualquier perfil, incluidas las herramientas de radio de esquina y nariz esférica.

El rendimiento de la herramienta y la rueda puede optimizarse aún más mediante el software iBalance, que guía a los usuarios hasta la posición de rectificado y las rpm óptimas para monitorear las vibraciones y equilibrar el paquete de ruedas dentro de la máquina.

Los paquetes de muelas correctamente equilibrados dan como resultado un acabado superficial superior y un menor desgaste de la rueda debido a la eliminación de la vibración de la rueda.

Una de las principales características del paquete MX7 Ultra es la operación de medición y compensación de la excentricidad total de la herramienta en iGrind. Cada herramienta del lote puede medirse y compensarse para garantizar que todo el lote se encuentra dentro de una tolerancia de 0.002 mm.

El control de temperatura del motor (MTC) es una innovación patentada integrada en el firmware del drive del husillo del motor.

El algoritmo de control inteligente gestiona y mantiene activamente la temperatura de los husillos motorizados en la MX7 Ultra. El tiempo de calentamiento de la máquina se reduce considerablemente, lo que significa que la producción puede comenzar antes, una vez que la máquina ha alcanzado la estabilidad térmica.

Esto mejora la productividad y el uso de la máquina. La estabilidad térmica constante del husillo a lo largo del tiempo, independientemente de los cambios de carga o velocidad, o de la temperatura del refrigerante, mejora enormemente la estabilidad dimensional de los resultados del rectificado.

El filo cortante más suave y fino y el acabado superficial como resultado de la combinación de todo lo anterior, incluido el control nanométrico, ayudarán en todas las aplicaciones posteriores al rectificado, como la preparación del filo y el recubrimiento.

Un filo más fino que se ha preparado adecuadamente tiene mayor estabilidad, lo que reduce la probabilidad de que se astille, al tiempo que disminuye la rugosidad de la superficie, que puede causar una mayor fricción entre la herramienta y la pieza de trabajo.

Contenido relacionado

Rectificadoras CNC: la importancia del control de calidad en el proceso

¿Qué se puede medir y controlar en el rectificado para conseguir superficies perfectamente acabadas? Conozca cómo la supervisión inteligente aumenta la calidad y reduce los desperdicios.

Leer MásRectificado de discos de freno con revestimiento duro: enfoque sostenible

La producción de vehículos eléctricos progresa con motores más eficientes y sistemas de frenos de bajas emisiones. En este contexto, el rectificado de discos de freno con revestimiento duro es fundamental para disminuir las emisiones de partículas.

Leer MásUnited Grinding nombra nuevo director para México

Alonso Acevedo aporta 27 años de experiencia en la industria de máquinas-herramienta, incluidos doce años como usuario final y quince años en diversos puestos de ventas.

Leer MásQué es y para qué sirve el rectificado

El rectificado es un proceso de mecanizado que usa medios abrasivos para darles acabados a partes metálicas usadas en diversas industrias. Este informe presenta algunos conceptos básicos sobre el rectificado, sus tipos y aplicaciones.

Leer MásLea a continuación

Por qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más

.jpg;width=70;height=70;mode=crop)