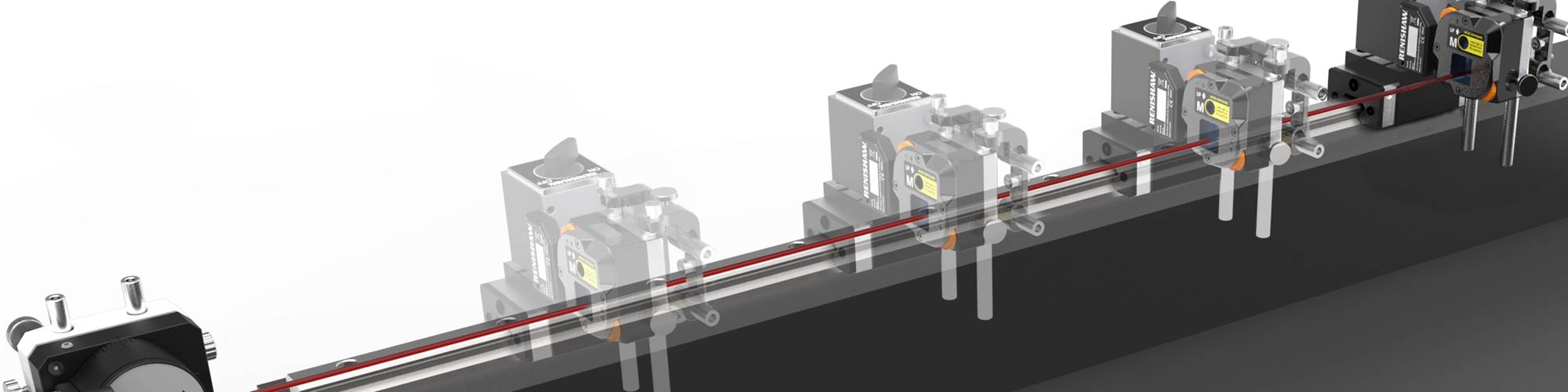

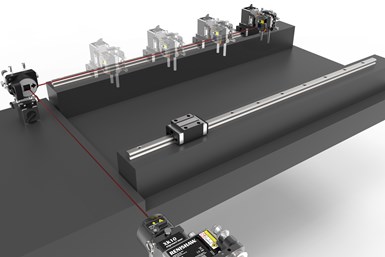

El sistema láser de alineación XK10 es una herramienta de medición precisa de la rectitud, la cuadratura, el paralelismo rotativo, el paralelismo de carriles, la planitud y el nivel. / Foto: Renishaw

Renishaw ha lanzado una nueva versión de software para su sistema de alineación láser XK10 que permite a los usuarios realizar mediciones de paralelismo punto a punto. Según la empresa, esta funcionalidad consigue ajustes precisos del paralelismo de la máquina a un nivel que antes era imposible con las técnicas de medición tradicionales.

El sistema láser de alineación XK10 es una herramienta de medición precisa de la rectitud, la cuadratura, el paralelismo rotativo, el paralelismo de carriles, la planitud y el nivel. También es capaz de evaluar la dirección del husillo y la coaxialidad de las máquinas rotativas, así como de diagnosticar el origen de los errores tras una reconstrucción o como parte del mantenimiento regular.

El XK10 utiliza mediciones láser para capturar dos puntos en cada carril, lo que permite determinar y registrar digitalmente el ángulo entre los dos carriles. Está diseñado para ser más sencillo y preciso que otros procesos manuales similares.

Andy Deacon, gerente de productos de calibración de Renishaw, afirma que el sistema mide en varios puntos y también la rectitud de cada carril. Estas mediciones pueden utilizarse para determinar el paralelismo entre raíles con un alto grado de precisión.

Los productos de calibración de Renishaw, como el interferómetro láser XL-80, el ballbar QC20-W y el calibrador multieje XM-60, están diseñados para permitir a los usuarios calibrar mejor el rendimiento de la máquina.

El paquete de software Carto proporciona aplicaciones de captura, análisis y compensación de datos, con el fin de simplificar el proceso de supervisión y mejorar el rendimiento de la posición.

Contenido relacionado

-

La inteligencia artificial en la manufactura: cómo llevarla a su taller

Conozca los factores críticos para implementar con éxito la inteligencia artificial en procesos de manufactura y su impacto en la calidad y productividad.

-

Software CAD/CAM en IMTS 2024: potencia la precisión y la productividad

Las innovaciones de software CAD/CAM presentadas en IMTS 2024 hicieron hincapié en el papel fundamental que desempeñan las herramientas digitales avanzadas en la manufactura moderna.

-

Inspección por rayos X: la nueva era de la metrología dimensional

La manufactura basada en datos recibe un impulso con una nueva línea de equipos de inspección por rayos X que genera un gemelo digital de la pieza mecanizada, incluidas representaciones 3D completas de las dimensiones internas y externas.