Walter amplía su gama de microbrocas de carburo sólido

Con la incorporación de nuevos tamaños Walter USA ha ampliado su línea de microbrocas de carburo sólido.

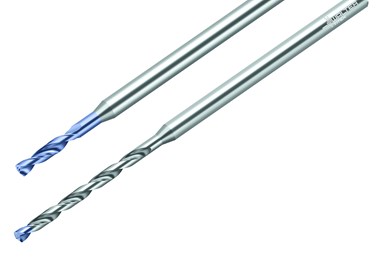

Según Walter, estas nuevas brocas están diseñadas para conseguir la máxima fiabilidad del proceso con variaciones dimensionales mínimas y una mayor vida útil de la herramienta. / Crédito: Walter Tools.

Walter USA ha ampliado su línea de microbrocas de carburo sólido con la incorporación de los tamaños de la microbroca piloto DB131 Supreme y ha ampliado la oferta de la microbroca DB133 Supreme a brocas profundas de hasta 30 × DC.

Según Walter, estas nuevas brocas están diseñadas para conseguir la máxima fiabilidad del proceso con variaciones dimensionales mínimas y una mayor vida útil de la herramienta en acero, fundición, metales no férreos, superaleaciones, materiales duros y otros materiales (ISO P, K, N, S, H y O).

El acero inoxidable (ISO M) se añade a la lista con capacidad de refrigeración interna.

Se dice que el uso de los grados Walter WJ30EL y WJ30ER garantiza que los taladrados ofrezcan una resistencia superior al desgaste. Además, la óptima preparación del filo cortante de la broca proporciona excelentes acabados superficiales.

Un nuevo tipo de diseño de estrías evacua las virutas de forma fiable, incluso con las brocas más pequeñas. Esta capacidad garantiza que se puedan conseguir fácilmente profundidades de taladrado de hasta 30 × DC con la microbroca DB133 Supreme con su ángulo de punta de 140°.

La microbroca piloto DB131 tiene un ángulo de punta de 150°. Con estas brocas se puede utilizar como refrigerante emulsión, aceite o lubricación de cantidad mínima (MQL).

Las nuevas brocas DB133, sin refrigerante interno, están disponibles en una gama de diámetros de 0.020-0,116 pulg. (0.5-2.95 mm). La gama de diámetros de las microbrocas con refrigerante interno es de 0.028-0.116 pulg. (0.7-2.95 mm).

Las relaciones longitud/diámetro (L/D) de 5, 8, 12, 16, 20, 25 y 30 × Dc son estándar para las microbrocas con refrigerante interno y de 5 y 8 × Dc sin refrigerante interno.

Este nuevo diseño de taladrado es eficaz para aplicaciones en medicina, relojería, ingeniería mecánica general, fabricación de moldes y troqueles, energía e industria automotriz.

Contenido relacionado

-

Claves para comprender el proceso de escariado

El proceso de escariado es una técnica crítica para alcanzar la máxima precisión y acabado superficial en la producción de agujeros. Este informe explica el uso y las características de las herramientas de escariado, resalta los avances tecnológicos que han influido en este proceso y las estrategias que optimizan su aplicación para el mecanizado de piezas en diversas industrias.

-

Rectificado en cinco ejes para herramientas de corte

Descubra cómo un cambiador automático de ruedas y un sistema de sonda a bordo ofrecen ventajas competitivas en un taller de mecanizado. Estas características les permiten cambios rápidos para trabajos de corridas cortas u operación desatendida.

-

Optimizando la vida útil de herramientas: el poder de la preparación de filos

Descubra cómo la preparación de bordes puede prolongar la vida de las herramientas de corte, mejorando la eficiencia y reduciendo costos en procesos de mecanizado CNC.

.jpg;width=70;height=70;mode=crop)