WFL presenta dos centros de torneado-taladrado-fresado

EMO: WFL Millturn Technologies exhibirá los centros de torneado-taladrado-fresado M50 MILLTURN de 3,000 mm y M80X MILLTURN de 4,500 mm.

Compartir

Lea a continuación

La MILLTURN M80X, con una longitud de mecanizado de 4,500 mm y un diámetro de torneado de 1,000 mm.

Crédito: WFL Millturn Technologies.

En la EMO, WFL Millturn Technologies presentará dos centros de torneado-taladrado-fresado: un M50 MILLTURN de 3,000 mm y un M80X MILLTURN de 4,500 mm.

En la M80X, los visitantes podrán experimentar el tallado de un eje de engranaje, incluida la medición de engranajes. Ambas máquinas tienen un nuevo diseño y están equipadas con Sinumerik ONE.

Otro elemento destacado es un robot móvil montado en un vehículo de transporte sin conductor (FTF). Se mostrará la colocación y sustitución de herramientas y piezas de trabajo.

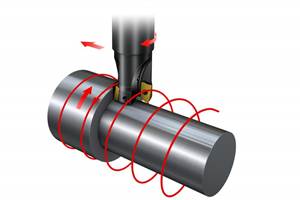

La MILLTURN M80X, con una longitud de mecanizado de 4,500 mm y un diámetro de torneado de 1,000 mm, está equipada con un cabezal para rectificado y una barra de mandrinar Silent ToolsTM Plus, con amortiguación de vibraciones.

Los visitantes pueden experimentar el mecanizado en vivo de un eje de engranaje con un diámetro de 800 mm y una longitud de 1,824 mm. Los engranajes se fabrican con ciclos FLANX propios de WFL.

En la M50 MILLTURN de 3,000 mm, WFL mostrará el mecanizado en vivo en un eje de generación de energía y el mecanizado de álabes de turbina, abeto, impulsor y perfiles de eje de generador. La pieza de demostración tiene un diámetro de 600 mm y una longitud de 2,355 mm.

Sinumerik ONE, de Siemens, ya se utiliza con la nueva interfaz de usuario en los centros de torneado, taladrado y fresado WFL. El nuevo control convence por su manejo moderno e intuitivo. El PLC SIMATIC S7-1500F integrado permite tiempos de ciclo hasta diez veces más rápidos que el PLC predecesor.

Según WFL, con las innovadoras funciones tecnológicas, Sinumerik ONE optimiza la velocidad de mecanizado, la precisión de los contornos y la calidad del mecanizado. Sinumerik ONE hace que las máquinas-herramienta sean más productivas y, por tanto, más flexibles, rápidas y eficientes.

Uno de los platos fuertes del stand de WFL es la demostración de un robot móvil montado en un AGV (vehículo de guiado automático). Se verá al robot recoger piezas de forraje y herramientas del almacén y depositarlas en el AGV.

A continuación, el robot móvil se desplaza hasta la máquina y escanea el código QR con ayuda de una cámara para medir su posición exacta. La pieza y la herramienta se introducen y se intercambian de nuevo.

Para las herramientas se dispone de una pinza HSK-63 y una torreta Baruffaldi con sistema de sujeción de herramientas Eppinger Quicklock para el cambio automático de herramientas en la torreta.

Los robots móviles no necesitan cables ni guía humana. Otra ventaja importante es que los robots evitan los obstáculos, por lo que también pueden utilizarse en naves cuyo trazado cambia de forma constante y en las que también se mueven otras máquinas y personas.

Los sensores garantizan que los robots móviles se desplacen de forma segura y eficiente entre las distintas ubicaciones e interactúen con personas, carretillas elevadoras y otros equipos de manipulación de materiales.

Un software inteligente, en combinación con las correspondientes soluciones de automatización, no solo permite cargar y descargar piezas, sino también abastecer las máquinas de procesamiento con herramientas y dispositivos de sujeción de forma totalmente automática.

FRAI, como socio innovador de automatización de WFL, aprovecha esta oportunidad para presentar su sistema de robot móvil, que recoge precisamente esta tendencia. El concepto permite una gran variedad de etapas de ampliación y, por tanto, también ofrece la mayor seguridad de futuro posible.

La instalación de sensores inteligentes en las herramientas permite consultar información detallada sobre la herramienta o las condiciones de mecanizado en el control de la máquina, la tableta o el PC. Los distintos sensores instalados en la barra de mandrinar Silent ToolsTM Plus proporcionan información sobre el uso, la temperatura y el desplazamiento, entre otros aspectos.

Las señales se transmiten por Bluetooth para que la máquina pueda reaccionar de forma interactiva a un evento de activación definido. A efectos de documentación, el proceso puede visualizarse y documentarse, por lo que resulta totalmente transparente.

El suministro de energía de los sensores con acoplamiento inductivo, en lugar de una batería recargable, es completamente nuevo. La barra de mandrinar con amortiguación de vibraciones se presenta en la M80X MILLTURN de 4,500 mm.

Contenido relacionado

WFL presenta nuevas tecnologías del torno-fresado en Austria

Gunther Mayr, director de tecnología de WFL, explica en esta entrevista cómo la serie Mill-Turn está revolucionando el mecanizado con su capacidad para realizar operaciones de gran envergadura y la integración de procesos como el fresado, el taladrado, la medición y el rectificado.

Leer MásMáquinas-herramienta en IMTS 2024: impulsando la innovación en la manufactura

El sector de las máquinas-herramienta en IMTS 2024 presentó innovaciones de vanguardia diseñadas para mejorar la productividad, la precisión y la flexibilidad en los procesos de manufactura.

Leer MásQué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

Leer MásMecanizado eficiente: claves para el manejo de datos

Gracias al estándar MTConnect es fácil crear una línea de tiempo de las actividades de una máquina y utilizarla para descubrir formas de mejorar las operaciones. Por ejemplo, cómo reducir el tiempo de alistamiento.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer Más

.jpg;width=70;height=70;mode=crop)