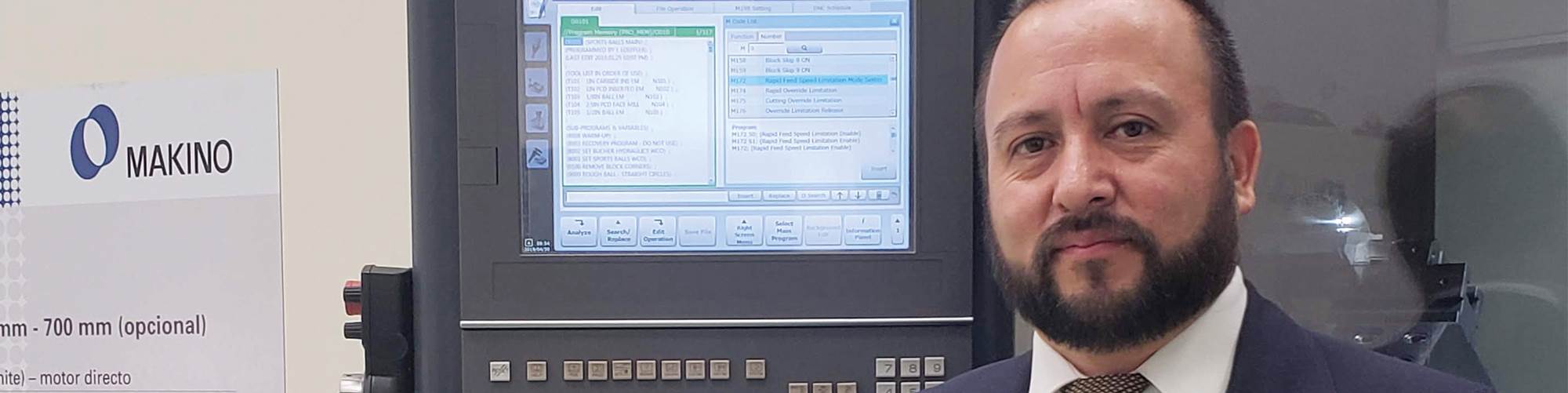

Los cambios que ha introducido Makino a sus máquinas en los últimos años se pueden resumir en hacerlas más eficientes y amigables para el usuario mediante la evolución en los controles. Hablamos con Armando Cabrera, Líder de Ingeniería de Aplicaciones en Makino / Single Source Technologies de México.

“En Makino hemos estado actualizando nuestra tecnología constantemente y las diferencias que tenemos en relación con nuestros modelos anteriores han sido muy marcadas, principalmente en lo que es el control, la construcción de la máquina y la operación: mucho más intuitiva para los operadores en espacio. También hemos venido actualizándonos en lo que es la Industria 4.0”, cuenta Armando Cabrera.

Los nuevos controles de Makino cuentan con una forma muy intuitiva y amigable para los operadores, que pueden directamente llegar a las pantallas que ellos quieren o a la misma generación de programas y la ejecución de estos.

“Eso quiere decir que en los nuevos controles tenemos un menú principal en el que tenemos nuestros programas, la lista de herramientas, las jornadas de trabajo, la ejecución del programa y los resultados de este. Por esto mismo, esas funciones, que son las que se utilizan al momento de ejecutar un programa, están en un solo menú. Esto permite ser mucho más eficiente al momento de buscar alguna función en la máquina, navegar a través de las pantallas y, evidentemente, la ejecución de los programas”, explica Cabrera.

El control al que se refiere Armando Cabrera es el Pro6, mucho más sencillo e intuitivo que su versión anterior, el Pro5. La nueva versión cuenta con pantallas más grandes (anteriormente era de 12 pulgadas y ahora es de 15) con teclado Qwerty y Windows 7 embebido en el mismo control.

Los controles anteriores de Makino no contaban con estas funciones y se tenía buscar dentro de las mismas pantallas y en los mismos botones de las máquinas para poder llegar a cada función específica. Ahora es mucho más sencillo. “En los controles anteriores había más botones, y ahora en estos nuevos controles y estas nuevas tecnologías se ha permitido que, pulsando un botón, podamos llegar a todas las funciones relacionadas con dicho botón. Por ejemplo, si pulsamos la tecla del ToolData nos va a aparecer toda la lista de herramientas, pero también los setup de las herramientas y todo lo que está relacionado con la lista de herramientas. Es mucho más fácil llegar a esas funciones tecleando un solo botón para llegar fácilmente a estas pantallas. Esto les permite a los operadores tener una interacción con la máquina mucho más amigable y es mucho más fácil para ellos poder acceder a las funciones y al control de la máquina y todo lo que conlleva el operarla adecuadamente. Y, evidentemente, todo esto se traduce en la capacitación más efectiva y fácil para entender todas las funciones de la máquina. Hace la operación más eficiente y en un periodo de tiempo mucho más corto que antes”, explica Armando Cabrera.

Otro ejemplo de la evolución de Makino es Athena, un software con el que se puede interactuar con la máquina por medio de voz. “Makino también se ha venido actualizando en ese concepto y ha desarrollado una interfase en la cual tú le das comandos por voz a Athena y ella los ejecuta. Eso te permite tener una operación mucho más sencilla, mucho más eficiente con la máquina y te permite tener, prácticamente, un brazo más con el cual tú puedes operar la máquina y, mediante comandos, la máquina puede ejecutar alguna función. Por ejemplo, desclampear el husillo para que tú puedas colocar una herramienta. Con estos comandos de voz, la máquina lo hace sin necesidad de que tú tengas que estar ocupando una mano en el control de la máquina”, afirma Cabrera.

Athena es un software dentro de la máquina con el que se puede interactuar a través de comandos de voz.

La opción de herramientas gemelas o Spare tools ahorra la opción de tener que parar la máquina, cambiar la herramienta, meterle un dato y volver a hacer andar la máquina.

Con respecto a las coordenadas de trabajo, en el nuevo modelo de la máquina de la Serie A, no solamente vienen las 6 coordenadas básicas de trabajo. Ahora traen coordenadas adicionales y, dependiendo de las que se vayan a utilizar, pueden ocultarse o mostrarse. “Esto quiere decir que si tú pulsas la tecla ‘Coordenadas de trabajo’ solamente puedes personalizar las que tú vayas a utilizar y puedes ocultar todas las que no tengas en uso dependiendo de tu proceso. Una manera más sencilla de poder trabajar. También adicional a esto, en el control tú puedes personalizar las pantallas. Puedes decidir qué pantallas son las que quieres que aparezcan en tu control a primera vista. Puedes quitar, agregar, extender o personalizar como tú gustes la pantalla principal de la máquina”, agrega Cabrera.

En lo referente al fresado, otra función interesante del control Pro6 es que en la pantalla del ToolData aparece todo lo relacionado con las herramientas, incluida la lista de herramientas que se va a utilizar. Además, cuenta con una columna donde aparecen los detalles de la herramienta escogida. “Al tú pulsar esa tecla donde dice ‘Detalles’, en la pantalla de tool data, vas a poder acceder en una sola pantalla, sin necesidad de estar moviendo el cursor del lado derecho, donde te van a aparecer todas las funciones de esa herramienta. Esto quiere decir que te va a parecer la vida de la herramienta, te va a aparecer si está habilitada la carga del husillo, si tiene refrigeración interna, el setup geométrico, el diámetro de la herramienta, la figura de la herramienta (si tú la configuras), el número de herramientas. Te va a aparecer absolutamente todo lo relacionado con la herramienta, y eso es solamente con una tecla. Inclusive, dentro de la misma función del ToolData, tú puedes cargar mediante un macro el sistema de medición de herramienta. Esto quiere decir que si tú le comandas dentro del mismo ToolData a la máquina para que vaya y verifique la longitud y el diámetro de la herramienta, lo va a hacer desde la misma pantalla sin necesidad de que tengas que ir a un programa externo y manualmente seleccionar qué es lo que quieres hacer con esa herramienta: si quieres medirla, verificar run out, ver que no esté rota, etcétera. Tú desde el mismo ToolData, desde la misma lista de herramientas puedes decirle a la máquina que verifique cuál es la condición de esa herramienta”, explica Cabrera.

Lo que hace posible la medición de la herramienta para darle la información al control es un láser, si la máquina tiene esa opción, ordenándolo desde el ToolData. Eso quiere decir que si el sistema de medición de herramientas viene incluido dentro de la misma máquina, evita la manipulación del operador en la inserción de datos. Otra función es, por ejemplo, la opción de herramientas gemelas o Spare tools, que ahorra la opción de tener que parar la máquina, cambiar la herramienta, meterle un dato y volver a echar andar la máquina.

Otra característica interesante de las máquinas Serie A, es que en modelos anteriores no tenía como estándar la medición de la herramienta por medio del sistema de visión, que permite detectar mediante una cámara que la herramienta no esté rota, sin necesidad de parar el proceso.

También los resultados del mecanizado se pueden obtener mediante algunas gráficas, las cuales son fáciles de interpretar. “Anteriormente se utilizaban algunas barras, que también son visuales; pero ahora mediante una gráfica de pastel —o puede ser de barras también, dependiendo de lo que tú quieras— te puede indicar de una manera muy visual, cuáles son los resultados de tu mecanizado. Esto es que tú defines algún programa, seleccionas algún programa que hayas mecanizado y te va a aparecer en ese momento una gráfica, donde te va a indicar: primero cuál es el programa, el tiempo que el husillo estuvo girando, el tiempo del proceso, el tiempo de corte, los tiempos que tuvo de movimientos rápidos. Todo eso te lo despliega en una gráfica. Mucho más sencillo de visualizar, a comparación con modelos anteriores”, refiere Armando Cabrera.

También el menú del nuevo control es mucho más intuitivo, ya que se pulsa una sola tecla para tener acceso al menú específico para cada función de la máquina. “Por ejemplo, si se trabó la máquina por alguna condición, pulsas una tecla. Luego te vas al modo mantenimiento y de inmediato ahí te dice qué procedimiento tienes que seguir para poder restablecer tu máquina. Es una manera muy sencilla y fácil de poder operar la máquina, tanto para la gente operativa, como también para la gente de mantenimiento. Ya también la máquina tiene unos gráficos en los tú puedes ver cuál es la posición que tiene la máquina con respecto al husillo, para evitar colisiones. También estos nuevos controles tienen una Tool Box o caja de herramientas, en la cual tienes una calculadora y una función para hacer un screenshot de tu pantalla. Y también tienes toda una lista de botones con las cuales tú puedes hacer la configuración de la máquina para que la conectes en red en la empresa”, concluye Cabrera.

Contenido relacionado

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

Leer MásQué hacer cuando la disrupción llega a su industria

Descubra cómo la disrupción en industrias como la automotriz está redefiniendo las prácticas de manufactura y acelerando la adopción de tecnologías innovadoras, especialmente en el segmento de vehículos eléctricos.

Leer MásIndustria 4.0 en el mecanizado de implantes médicos

Conozca cómo LINK, fabricante de implantes médicos, utiliza soluciones de mecanizado y automatización de DMG MORI para una producción desatendida, eficiente y de calidad.

Leer MásPrincipios del mecanizado asistido por vibración

VibroCut, un método desarrollado por el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado (IWU), consiste en superponer vibraciones de baja frecuencia o ultrasonido en el proceso de maquinado convencional.

Leer MásLea a continuación

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer Más10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer Más

.jpg;width=70;height=70;mode=crop)