El taller de Rekluse está repleto de sistemas de automatización VersaBuilt. Rekluse tiene 26 sistemas VersaBuilt en total en su taller. Foto VersaBuilt

Hace aproximadamente una década, Rekluse tenía un problema. El negocio de este fabricante de embragues para motocicletas, con sede en Idaho, es cíclico. Durante los meses de verano los motociclistas salen a rodar, y aprovechan los meses de invierno para hacer todas las mejoras que pueden en sus motos, antes de que los días se alarguen y el clima cálido les invite a rodar de nuevo.

Esto hace que el negocio de Rekluse se duplique durante el invierno, cuando la gente pide piezas para trabajar en sus motocicletas o motos de cross y piensa en todas las formas posibles de mejorar su experiencia de conducción en verano.

Para hacer frente a este cambio en la demanda, Rekluse contrataba personal temporal con el fin de hacer funcionar las máquinas durante el invierno.

Resulta que la ayuda temporal no era buena para el negocio. Los nuevos operarios, menos productivos y propensos a cometer errores, llevaban a reducir los márgenes de la empresa en un momento en el que debería haber sido más rentable.

Introducción de capacidad flexible en Rekluse

Este problema llevó a Al Youngwerth, fundador de Rekluse en 2002, y a su equipo a explorar formas de introducir capacidad flexible. En aquel momento Rekluse tenía unas 250 piezas en su portafolio. Prestar servicio a múltiples fabricantes de motocicletas que cambiaban ocasionalmente los ensamblajes de embrague, al tiempo que intentaba innovar su propia tecnología, significaba que algunos aspectos del diseño de las piezas cambiaban cada año.

Estos factores dificultaban encontrar una solución al problema de Rekluse. Después de buscar un poco, Youngwerth se reunió con House of Design, un integrador de robots de Nampa, Idaho, 32 kilómetros al oeste de Boise. Juntos colaboraron para hallar una solución: robots que cargaran tanto los sistemas de sujeción como las piezas para los centros de mecanizado.

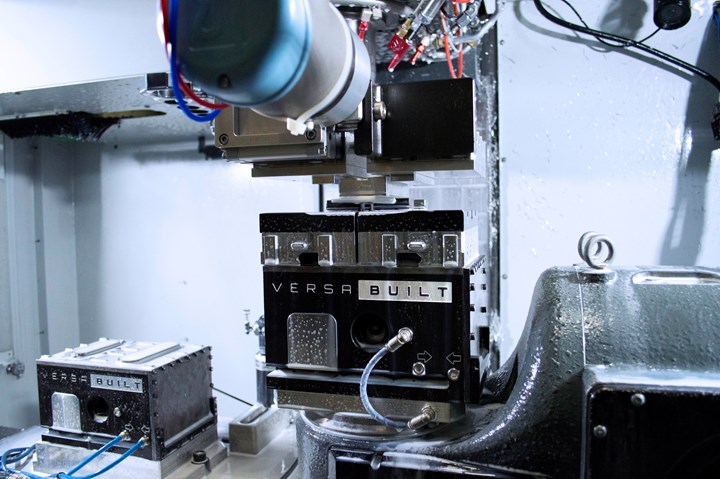

Esta idea dio lugar a la creación de VersaBuilt, que ahora ofrece estas soluciones flexibles a otros talleres. VersaBuilt creó el VBX-160, un sistema robotizado de alimentación de máquinas que carga y descarga automáticamente piezas para su procesamiento en centros de mecanizado. Dispone de un sistema de estanterías, un robot situado dentro de la célula, un controlador que interactúa con el robot y el centro de mecanizado, y un sistema de aclarado y secado para limpiar las piezas.

El último sistema de automatización de VersaBuilt, y la última adquisición de Rekluse, el Mill Automation System, utiliza varias características del VBX-160 para sustituir el robot industrial por un cobot UR10e y cambiar el sistema de bastidor por un carro que puede moverse de una máquina a otra. La utilización del cobot elimina la necesidad de contar con un técnico de robots calificado y les permite a los operarios mantener el sistema.

Consideraciones para la evolución de la automatización

Rekluse solo necesitó un pequeño número de estas máquinas alimentadas por robot para pasar de enviar los pedidos con ocho semanas de retraso durante los meses de invierno, a atravesar su ajetreada temporada sin retrasarse. Ahora, Rekluse tiene 26 sistemas de automatización VersaBuilt.

Con los productos de VersaBuilt, Rekluse ha visto mejoras en el tiempo de funcionamiento y ha requerido menos horas de trabajo por hora mecanizada. El taller tiene personal in situ durante el día para cargar los sistemas de automatización y realizar el mantenimiento preventivo, y luego las máquinas funcionan hasta 18 horas seguidas para satisfacer la demanda. De este modo se cubren las oscilaciones estacionales de la demanda mediante el funcionamiento de las máquinas por el tiempo que sea necesario.

Pasos previos a la implementación de automatización

Sin embargo, antes de que Rekluse pudiera implantar esta configuración de automatización, tuvo que dar algunos pasos. Sean Brown, vicepresidente de ingeniería e innovación de Rekluse, comenta que para que un robot funcionara en una máquina CNC, la empresa primero tenía que integrar prensas neumáticas en las máquinas. Esto llevó a otras consideraciones.

El VBX-160 y el sistema de automatización de fresado vienen con archivos CNC que incluyen un programa de lavado de mesa para la manipulación de las virutas, así como estaciones de lavado de virutas fuera del CNC. Foto VersaBuilt

“Hay que prever el control de virutas. ¿Cómo mantengo limpias las fijaciones? ¿Cómo evacuo las virutas? ¿Cuántas piezas puedo mecanizar antes de tener que limpiar la máquina? Hay que tener en cuenta todo esto de acuerdo con el volumen de trabajo —afirma Brown—, y administrar”.

Además, Rekluse tiene que formar a su personal para que pueda cargar las piezas en las máquinas en caso de que la solución de automatización sufra paradas. De hecho, Brown afirma que la necesidad de formación continua al iniciar el proceso de automatización fue una de las mayores sorpresas que observó a escala general.

Estabilización de procesos y reducción de tiempos de inactividad

“La automatización sigue siendo relativamente nueva para algunas personas, por lo que una parte importante es hacerlas sentirse cómodas con ellas y con el funcionamiento de nuestro proceso —afirma Brown—. Para que todo el sistema funcione hay que entender la vida útil de las herramientas, el control de virutas en las máquinas y cómo interactúa el operario con la pieza. Porque eso cambia”.

Con procesos más estandarizados para permitir que las soluciones de automatización funcionen eficazmente, Brown dice que los choques de husillo y las caídas de la máquina son casi inexistentes ahora, lo que ha llevado a menos tiempo de inactividad.

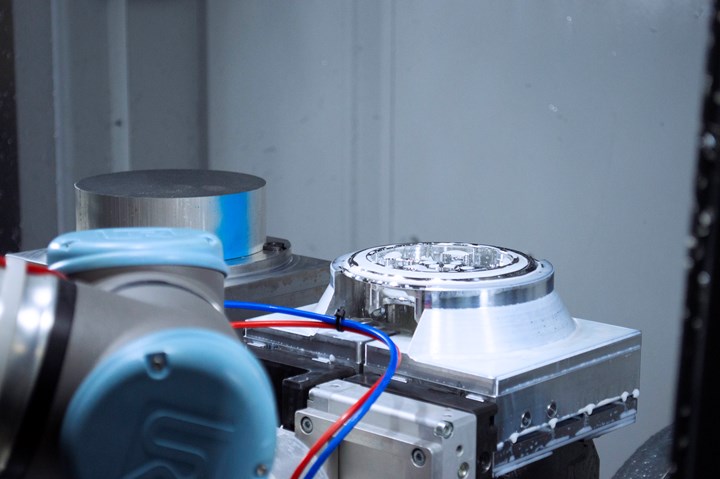

La VBX-160 y el sistema de automatización de fresado utilizan las prensas MultiGrip y mordazas blandas de VersaBuilt para sujetar las piezas. Foto VersaBuilt

Cambios en el flujo de trabajo y optimización del proceso

Como cualquier taller, Rekluse intentaba fabricar muchas piezas lo más rápido posible. Aun así, tuvo que caminar por una fina línea entre la optimización de su flujo de trabajo para mejorar el tiempo de proceso sin alterar todo el proceso, que tiene como objetivo tener más tiempo de actividad con menos mano de obra para satisfacer la demanda del taller en sus meses de mayor actividad.

Brown afirma que, por este motivo, es importante que la empresa considere su proceso desde un punto de vista holístico y recuerde que la máquina que corta la pieza es solo un aspecto. Para considerar la optimización total del proceso desde ese punto de vista, sugiere considerar cuánto optimizar el proceso total frente a un aspecto del mismo.

Para el trabajo de alta mezcla y bajo volumen de Rekluse, Brown afirma que la flexibilidad es un factor más importante que intentar optimizar excesivamente un proceso puntual.

Un ejemplo que da es reducir un proceso de 30 a 20 minutos. Sería posible, pero podría afectar negativamente la estabilidad y repetibilidad de ese proceso al provocar situaciones como la rotura de herramientas, lo que afectaría al objetivo de tiempo productivo, en especial si ocurre por la noche durante horas de mecanizado sin supervisión.

Tanto el VBX-160 como el sistema de automatización de fresado están diseñados para cargar y descargar automáticamente piezas para su procesamiento en una máquina CNC, lo que los hace ideales para una configuración de mecanizado sin luz. Foto: VersaBuilt

Aprendizaje del software de automatización

Para utilizar una solución de automatización, los usuarios deben aprender a usar el software. Havey dice que la solución de software ofrecida por VersaBuilt es paramétrica, lo que significa que es similar a rellenar un formulario: los usuarios introducen la pieza, el número de operaciones para la pieza y el código G para esas operaciones. Brown afirma que esta configuración le permite a cualquiera que sepa manejar una máquina CNC aprender y utilizar fácilmente el software con muy poca capacitación adicional.

A continuación, el software realiza un seguimiento de cuántas piezas se han completado y cuántas quedan por completar. Todo esto se hace manteniendo la flexibilidad para gestionar la carga de trabajo de Rekluse, que es muy variada y de bajo volumen. Una vez introducida una pieza, el software almacena la información de la misma, no hay necesidad de reintroducir/reprogramar una pieza, y no hay límite en el número de piezas que un operario puede añadir al sistema. Para introducir una nueva pieza en uno de los sistemas de automatización VersaBuilt, el único requisito es cortar un juego de mordazas.

“Necesito que mis clientes sepan fabricar sus piezas —dice Havey—. Y si saben hacer sus piezas, que es lo que suelen hacer, podemos ayudarles a automatizar esas piezas. Y una de las formas en que lo hemos hecho es adoptando este enfoque paramétrico del software.”

VersaBuilt ha mantenido este mismo enfoque con su último producto, el Mill Automation System, que utiliza el mismo software para automatizar una fresadora CNC en entornos de alta mezcla. Ha sido un largo camino, pero con las nuevas líneas de soluciones de automatización de VersaBuilt y lo que Brown denomina un taller tranquilo y “Eddie el constante” en Rekluse, el taller ha recorrido un largo camino desde sus otrora frenéticos meses de invierno.

“Definitivamente, es un proceso, ¿cierto? Y creo que hemos tenido suerte porque [Youngwerth] nos ha apoyado mucho —dice Brown—. Eso es básicamente como decir ‘oye, vamos a sacar esto adelante’. Y mientras que otras empresas podrían tener la oportunidad de decir ‘no sé si podremos llevar a cabo todo esto’, nosotros tomamos la decisión y fuimos tras ella. Y creo que eso es lo que surgió de este recorrido, que va a ser impactante”.

Contenido relacionado

Festo invertirá 100 millones de dólares en Nuevo León

Festo indicó que la planta estará lista en 2025.

Leer MásManufactura controlada por datos en la industria aeroespacial

Conectar máquinas a una red para monitorear la producción casi garantiza que la utilización aumenta, pero ese es solo el primer paso hacia la manufactura controlada por datos. Descubra cómo el monitoreo de máquinas CNC impulsa la eficiencia y mejora la utilización en la industria aeroespacial.

Leer MásRevolución robótica 2024: cinco tendencias clave en automatización

La Federación Internacional de Robótica ofrece un análisis profundo de las cinco tendencias principales en robótica para 2024: desde inteligencia artificial hasta humanoides y cobots.

Leer Más¿Cuáles son los desafíos de la robótica y la automatización industrial?

La firma McKinsey refiere que para las empresas del sector industrial los sistemas automatizados representarán el 25 % de su gasto de capital durante los próximos cinco años.

Leer MásLea a continuación

¿Está su operación lista para la nueva generación de robots?

La robótica ha evolucionado rápidamente en los últimos años, y con la nueva década vienen nuevas estrategias que podrían cambiar la forma en que las empresas operan. Estas estrategias incluyen el arrendamiento de unidades o la servitización de la robótica. ¿Está su empresa lista para esta nueva generación de robots?

Leer MásCinco tendencias en robots industriales para 2023

Las tendencias identificadas por la IFR para la robótica y la automatización en 2023 se enfocan en mejorar la competitividad y sustentabilidad de las empresas, reducir costos y optimizar la producción.

Leer Más¿Para qué se utilizan los robots industriales? Cinco tendencias en 2022

Robots adaptados para su implementación en nuevas industrias, con capacitación y operación intuitivas, y con el potencial de respaldar la producción ante cortes en la cadena de suministro, son algunas de las tendencias para 2022 que vislumbra la IFR.

Leer Más