Control más allá del CAM que permite liberar el potencial del mecanizado en cinco ejes

Las capacidades nativas del CNC pueden facilitar niveles de rendimiento que serían imposibles de lograr confiando únicamente en programas de posprocesado de piezas.

El control sobre cómo una herramienta se encuentra con el metal con frecuencia se deja únicamente a la salida del sistema CAM que ha sido traducida (a menudo imperfectamente) en código G por un posprocesador. Eso podría ser suficiente para producir la pieza de acuerdo con las especificaciones, pero no necesariamente de la manera más eficiente posible, particularmente con los sofisticados equipos de cinco ejes.

Así lo dice Gisbert Ledvon, Gerente de Desarrollo Comercial de la línea TNC de controles numéricos informáticos (CNC) de Heidenhain Corp. Mientras que el software CAM generalmente está diseñado para flexibilidad y aplicabilidad en una amplia variedad de equipos, el CNC proporciona una interfaz directa con los accionamientos de ejes, escalas y otros elementos mecánicos de una máquina-herramienta en particular, explica. Algunos de los ajustes más finos facilitados por la conexión más íntima entre el CNC y la máquina, incluso se pueden realizar en tiempo real, ya sea para evitar la necesidad de programación adicional o para mejorar las estrategias de trayectoria programadas con bastante antelación.

En resumen, cuanto mayor sea el conocimiento de un taller sobre cómo las características nativas del CNC pueden mejorar las tasas de eliminación de metal al tiempo que reducen el esfuerzo en los husillos y las herramientas de corte, mejor será su capacidad de aprovechar al máximo la capacidad de la máquina. Ledvon cita los siguientes ejemplos de la funcionalidad del CNC Heidenhain que, cuando la aplicación es correcta, puede ayudar a mejorar las tasas de eliminación de material, mientras reducen la carga en los husillos y las herramientas de corte:

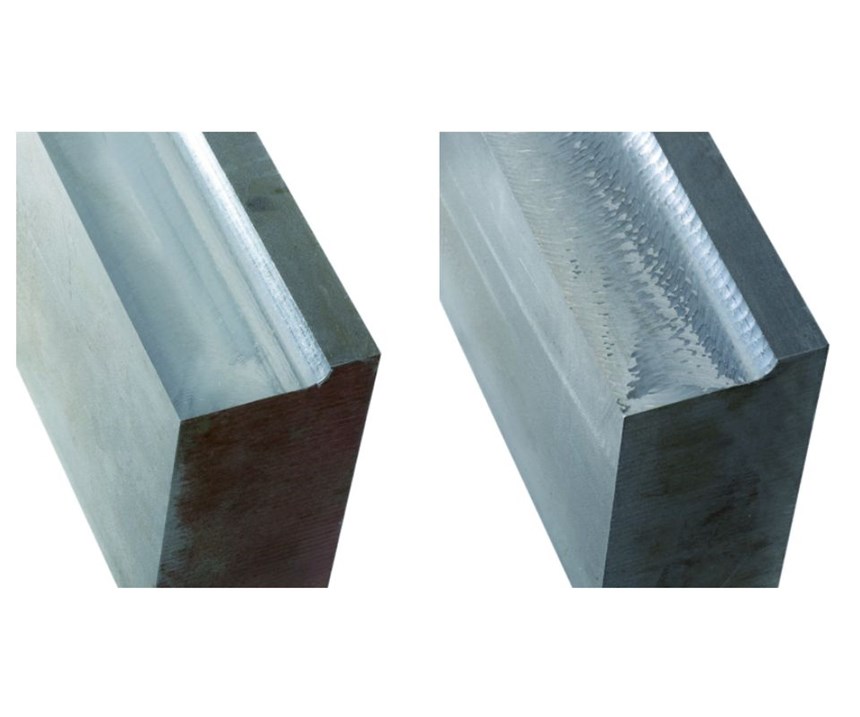

Control Activo de Vibración (ACC)

Durante las operaciones de desbaste, esta función aprovecha las señales de los accionamientos de alimentación de la máquina para detectar el castañeo, una forma de vibración autoamplificada que se produce cuando la pieza de trabajo produce resonancia con una frecuencia diferente a la del husillo y la herramienta. El ACC manipula, entonces, las unidades para crear un efecto de amortiguamiento. Esto reduce la carga sobre la herramienta y la máquina por igual para permitir la introducción de parámetros más agresivos, una vida útil mejorada de la herramienta, un acabado más suave y una mayor tasa de eliminación de material.

Sin embargo, esto no ocurre automáticamente, en segundo plano. El usuario debe accionar activamente el ACC y definir el rango de frecuencia en el que opera. El valor debe estar por debajo de la frecuencia de activación de la herramienta y no debe ser de más de 100 Hz, pudiéndose establecer diferentes parámetros para geometrías de herramientas diferentes. Antes de eso, el fabricante de la máquina-herramienta habrá configurado el sistema para la estructura armónica específica de la unidad, suponiendo, en primer lugar, que el constructor ofrezca el ACC como funcionalidad CNC estándar u opcional. Ledvon dice que el ACC es más útil para piezas de trabajo complejas y precisas, particularmente aquellas que requieren acabados suaves en superficies con muy poco material para operaciones de acabado dedicadas.

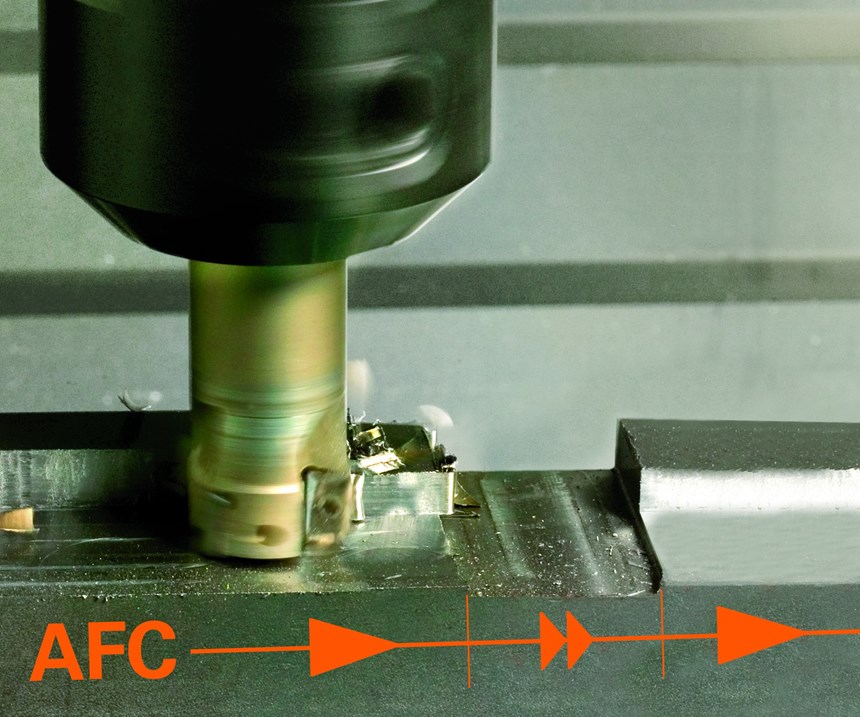

Control Adaptativo de Alimentación (AFC)

Como su nombre lo indica, esta funcionalidad optimiza la velocidad de alimentación de acuerdo con las condiciones de corte en tiempo real. Lo hace supervisando continuamente la potencia del husillo, reduciendo e incluso deteniendo la alimentación a medida que aumenta la potencia por encima de cierto punto (una indicación del desgaste de la herramienta) y aumentando la alimentación a medida que disminuye la potencia (una indicación de menos material o condiciones de corte más sencillas). Más común que el ACC, el AFC es similar en cuanto a que requiere atención del usuario, dice Ledvon. En este caso, el usuario debe establecer la potencia mínima y máxima del husillo, determinando esta última a través de un corte de reconocimiento.

Sin embargo, hay otros medios para optimizar las tasas de alimentación que no requieren cortes de reconocimiento. No obstante, trabajar directamente a través del CNC ofrece claras ventajas cuando el trabajo es impredecible. Ledvon dice que cita el ejemplo de una pieza moldeada, que podría presentar variaciones en los niveles de material que no se reflejan en el programa de la pieza. En este caso, ajustar la alimentación en función de la carga del husillo puede proporcionar ahorros más allá de cualquier optimización previa al mecanizado. La reparación de moldes de inyección (por ejemplo, mediante el uso de una parte del programa de pieza original para cortar material de reparación de soldadura desde un área específica de una cavidad) es otro ejemplo de una aplicación en la que puede desconocerse la cantidad precisa de material a mecanizar. “Si tiene un cambio de último minuto en la pieza, o la sujeta de una manera un poco diferente, o no está aplicando la herramienta tan perfectamente como pensaba, acceder al AFC puede ser de ayuda”, explica. Añade que las piezas inicialmente producidas por medio de manufactura aditiva no siempre coinciden exactamente con el modelo.

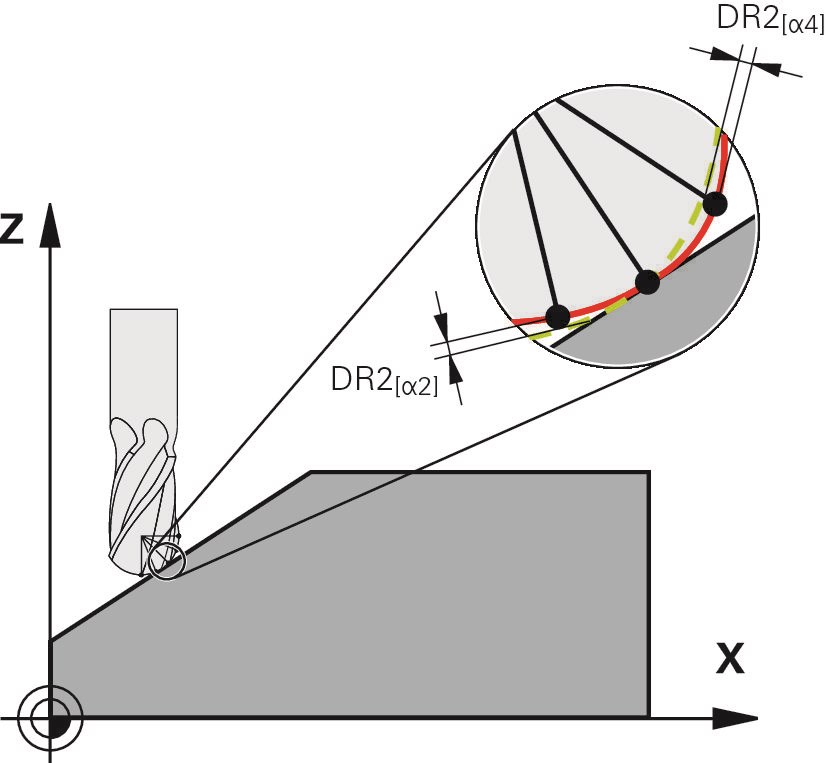

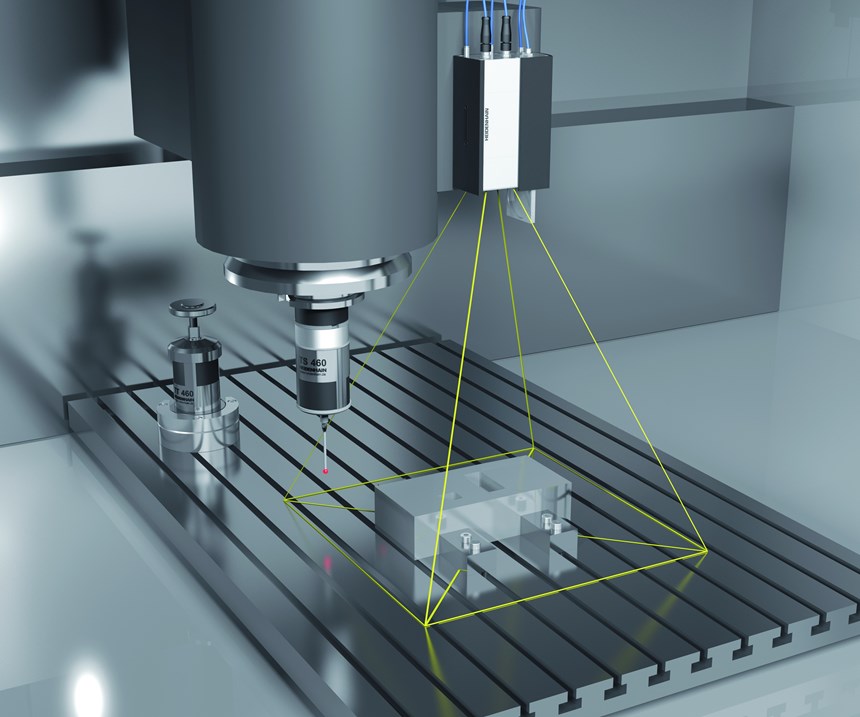

Compensación de herramientas en 3D

Los radios de corte efectivos en las herramientas de punta redonda, esférica o similares presentan otro ejemplo en el que los datos en el programa CAM podrían no coincidir exactamente con la realidad en el taller. Ya sea por desgaste, el ángulo de la herramienta contra la pieza de trabajo o una banda de tolerancia entre la dimensión real y la especificación del catálogo del proveedor, la compensación no siempre se basa en los valores correctos. Esta función CNC le ayuda a los usuarios a obtener datos más precisos midiendo puntos específicos del filo/radio de la herramienta de corte con un láser en la máquina. Datos más precisos se traducen en transiciones de mayor calidad y superficies más suaves, dice Ledvon.

Ajustes globales

Ledvon cita dos ejemplos de mejoras posibles mediante ajustes en la configuración global del CNC. En primer lugar, los usuarios pueden inclinar la herramienta en tiempo real a medida que avanza el mecanizado. Volviendo al ejemplo de la reparación de moldes de inyección, indica que el inclinar una herramienta unos pocos grados a menudo puede proporcionar transiciones más suaves entre las respectivas operaciones o áreas de la pieza. Aunque esto requiere un operario suficientemente capacitado y conocedor, funciones como la compensación de herramienta 3D y AFC pueden ayudar a garantizar la estabilidad del proceso.

En segundo lugar, los ajustes de las configuraciones globales pueden permitirles a los usuarios a aplicar las mismas trayectorias de herramientas a piezas idénticas dispuestas en diferentes configuraciones. “Normalmente, cuando cambias algo de X plus a X menos, el programa podría ver las cosas de manera diferente y lo verás en la pieza”, explica. Como ejemplo, cita los espejos retrovisores automotrices, que vienen en versiones de mano izquierda y derecha que típicamente deben verse exactamente iguales. En lugar de generar diferentes programas para las dos piezas, las mismas trayectorias de herramientas se pueden duplicar instantáneamente de una a otra, con todos los ajustes necesarios para tener en cuenta la nueva orientación. Agrega que esta función puede ayudar a racionalizar el mecanizado de piezas más grandes que podrían necesitar rotar dentro de la zona de trabajo para el acceso del husillo.

Control Adaptativo de Carga (LAC)

Las piezas no siempre se centran perfectamente sobre las mesas de trabajo de la máquina de cinco ejes, e incluso los montajes más simétricos se afectan a medida que se elimina el material. Cualquiera que sea la causa del desbalance, es probable que se produzca un castañeo, a menos que ese desbalance se pueda contrarrestar de forma dinámica. Este es el propósito del LAC, que realiza un breve ciclo para determinar la masa y la inercia del montaje. Los parámetros de mecanizado se compensan como consecuencia de ello. Estos ciclos se pueden activar en el programa CAM o iniciarse según sea necesario por el operario, dice Ledvon.

La lista anterior es cualquier cosa, menos completa. Por ejemplo, los ciclos cinemáticos CNC pueden reducir significativamente el tiempo requerido para la calibración del eje. Otra función, el control visual de montaje, usa cámaras para comparar los montajes con una referencia ideal y resaltar automáticamente cualquier discrepancia, que puede variar desde accesorios faltantes y orientaciones incorrectas de piezas de trabajo hasta herramientas de mano dejadas accidentalmente dentro de la zona de trabajo. Algunos controles incluso facilitan operaciones de torneado en centros de mecanizado de cinco ejes mediante el bloqueo del husillo y el giro de la pieza de trabajo. En la última EMO en Alemania, Heidenhain lanzó la función State Monitor, diseñada para proporcionar un medio accesible a los talleres de todos los tamaños para obtener análisis desde cada máquina en una planta con el control modelo TNC (Ledvon dice que una interoperabilidad más amplia es un objetivo futuro).

Cualquiera que sea el fabricante del CNC, es probable que las ofertas sean amplias en lo que respecta a la funcionalidad para mejorar la eficiencia y la calidad. De hecho, es probable que parte de esa funcionalidad sea superflua para cualquier usuario dado. No obstante, Ledvon insiste en que el conocimiento en sistemas CNC es particularmente importante en una época en la que el talento es difícil de encontrar y la toma de decisiones se produce cada vez más lejos de la fábrica. Esto es particularmente cierto para los tipos de aplicaciones de cinco ejes que se describen en este artículo, agrega. “Queremos asegurarnos de que cuando alguien adquiere una costosa máquina de cinco ejes, no se pierda todos los detalles que esta incluye”.

Contenido relacionado

Reducción de 30% en tiempos de ciclo con centro de mecanizado vertical

Las máquinas de conicidad 50 más grandes de Journeyman Machine eran demasiado lentas para fresar piezas más pequeñas con agujeros roscados, pero un centro de mecanizado vertical KVR 4020A de conicidad 40 de Kent USA redujo el tiempo de ciclo en 30%.

Leer MásSistemas de sujeción: claves para mejorar el mecanizado en cinco ejes

Cuando se trata de sistemas de sujeción de piezas, los talleres pueden elegir entre opciones que proporcionan flexibilidad, ayudan a aumentar el rendimiento y permiten el mecanizado en cinco ejes.

Leer MásAsí funciona el mecanizado desatendido en cinco ejes en un taller médico

El paso al mecanizado de cinco ejes le permitió a este taller reducir considerablemente el tiempo de configuración y aumentar la capacidad de producción sin luz, pero el éxito dependía de la combinación adecuada de sujeción de piezas y automatización.

Leer MásGeometrías en mecanizado: fresas escariadoras de segmento circular

Explore las diferencias y ventajas de las fresas escariadoras tipo barril y segmento circular, y cómo impactan las operaciones de semiacabado y acabado.

Leer MásLea a continuación

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más