Compartir

¿Hasta dónde puede llegar el fresado en duro? Los usos del fresado en duro en la fabricación de moldes y otros trabajos de herramental de alta precisión están bien documentados. Omite pasos que requieren mucho tiempo como el electroerosionado o pulido manual, ahorrando tiempo y dinero. Sin embargo, el proceso de producción de troqueles en Feintool demuestra una aplicación líder de fresado en duro, donde el fresado incluso con detalles aparentemente leves que alguna vez hubieran sido rectificados a mano, ha demostrado ser vital para lograr la repetibilidad en algunas de las herramientas de conformado de metales más precisas.

Feintool fabrica y opera máquinas para el proceso de conformado conocido como troquelado fino. Para esta compañía, el fresado en duro ha reemplazado esencialmente todas las operaciones de trabajo manual, y la compañía también está buscando reemplazar el rectificado de plantillas.

Una buena manera de hacer partes

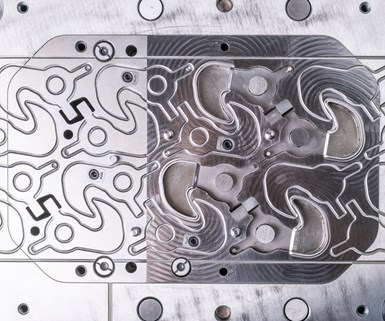

El troquelado fino es un proceso de troquelado y conformado de precisión para la producción en masa de partes complejas. El proceso está estrictamente controlado para producir partes que necesitan poco o ningún acabado (todas las fotos son cortesía de Feintool).

Uno de los procesos más raros que encuentran los fabricantes es el troquelado fino, un proceso de troquelado y conformado de precisión para hacer grandes volúmenes de partes, a menudo con estructuras complejas. A diferencia del troquelado estándar, los dados de troquelado fino tienen bordes de corte rígidos con 0.5% de separación entre el borde y la parte de trabajo, 10 veces más precisos que el del troquel estándar. Según el vicepresidente ejecutivo de ventas y marketing de Feintool, Lars Reich, “la precisión y rigidez del proceso permiten que las máquinas de troquelado fino produzcan miles de partes por día con excelente planitud, bordes de 90 grados y excelente precisión dimensional, y la mayoría de las partes no necesitan procesamiento posterior”.

Esta parte se realizó mediante troquelado fino utilizando el troquel que se muestra arriba. El proceso produce partes complejas en cuestión de segundos.

Durante un ciclo de troquelado fino, una unidad de alimentación del desbobinador desliza el material de la bobina a su posición, y una prensa hidráulica de triple fuerza lo sujeta en su lugar. Una vez sujeto, el “punzón” empuja el blanco dentro del troquel, que forma y corta el metal, estampando una parte terminada en cuestión de segundos. La parte terminada se retira y la máquina continúa con su próximo ciclo. El proceso está tan controlado que la instalación de producción por contrato de la compañía en Cincinnati, Ohio, donde se producen partes para clientes a tasas de decenas de miles por día, no tiene ninguno de los repetitivos sonidos de golpe de martillo característicos del estampado, a pesar de que las fuerzas son igualmente altas. En este sitio de Cincinnati también se encuentra su operación de fabricación de troqueles que utiliza fresado en duro.

Debido a que el troquelado fino es una operación de nicho, Feintool fabrica los troqueles y opera las máquinas en nombre de sus clientes. La industria automotriz ha sido una fuente importante de trabajo para la compañía, ya que los vehículos modernos requieren numerosos componentes pequeños con especificaciones exactas en sus motores, transmisiones y otros sistemas. “El auge de los SUV fue una fuente importante de crecimiento”, dice Reich. “Los sistemas de asientos de la segunda y tercera fila requieren muchas partes con troquelado fino”.

Los troqueles utilizados en el troquelado fino son modulares, con los componentes individuales ensamblados después del fresado en duro. Esto permite que Feintool reemplace o repare los componentes individuales en lugar de la matriz completa, a medida que se desgastan con el tiempo.

¿Por qué asientos? Los sistemas de engranajes en los modernos mecanismos de ajuste de reclinación del asiento tienen componentes con suficientes dientes finos para acomodar alrededor de 200 posibles posiciones del asiento. Mecanizar una parte con detalles tan finos y especificaciones exactas en el volumen necesario para los automotores sería costoso, y el estampado descartaría esos detalles finos, pero el troquelado fino ofrece una forma de producir en masa estas partes precisas a un costo relativamente bajo.

“El troquelado fino realmente sobresale cuando se necesitan partes tridimensionales complejas en grandes volúmenes”, dice Reich. Refiriéndose a una parte como el componente de ajuste del asiento, dice: “Produjimos una parte de 6 milímetros a una velocidad de 50 por minuto a un costo de 80 centavos de dólar cada una, siendo el material 40 centavos del total”.

Las máquinas de troquelado fino pueden producir constantemente enormes volúmenes de partes de precisión, en cierta medida porque el troquel está diseñado para ser modular. Los componentes de acero mecanizados con precisión que varían en rangos de dureza de 62 a 64 HRC, se ajustan en el troquel para proporcionar las fuerzas de conformación y corte. A medida que los componentes se desgastan con el tiempo, la compañía puede reemplazarlos con partes nuevas o restauradas para garantizar la precisión de las partes de troquelado fino. La renovación continua de los componentes es parte de la naturaleza del troquelado fino, y explica por qué es tan valioso un método repetible de hacer herramientas, uno que sea más repetible que el acabado manual.

Repetibilidad, geometría, velocidad

“Optamos por pasar al fresado en duro CNC por tres razones”, dice Beat Andres, gerente de operaciones de herramientas en Feintool. “Repetibilidad, geometría y velocidad. La velocidad es el menos importante de estos beneficios”. La repetibilidad fue el principal atractivo, ya que cambiar los componentes del troquel significa tratar de hacer una coincidencia exacta con el original. Si uno de una docena de componentes está fuera por unas pocas micras, arruinará la parte.

Pasar al fresado en duro eliminó esencialmente todo el trabajo manual para los componentes de troquel de Feintool. Esto mejoró drásticamente la repetibilidad del proceso a la hora de reparar o reemplazar los componentes del troquel.

Antes de invertir en el fresado en duro, los componentes del troquel se terminaban con rectificado manual, especialmente para biselar a mano el filo de ataque. Además de ser lento, el trabajo manual para este detalle vital introducía una oportunidad para que la inconsistencia humana afectara el troquel. “Pulir el chaflán podía tomar todo el día, lo que podía tener un costo físico”, dice Andres. “Era doloroso. Después de dos horas seguidas, tenía problemas que revisar”. El fresado en duro no solo mitigó ese error, sino que también liberó a los fabricantes de herramientas calificados de, quizás, su tarea más difícil y desgastante.

El segundo beneficio más importante fue la gama de geometrías que solo eran posibles a través del modelado y corte CNC. “Para el troquelado fino de partes complejas necesitábamos poder fabricar troqueles en geometrías que requerían fresado en tres ejes”, dice Jens-Uwe Karl, vicepresidente de ingeniería.

“Las necesidades avanzadas de nuestros clientes simplemente hicieron que métodos como el electroerosionado no fueran factibles”.

Los filos de los componentes del troquel están diseñados para cortar con precisión los blancos de metal, proporcionando un acabado sin rebabas. El achaflanado del perfil del filo de corte en el troquel se realizaba a mano, pero Feintool se ha pasado al fresado en duro.

La velocidad, aunque menos importante que expandir la capacidad de la compañía para fabricar partes más complejas con una mayor repetibilidad, seguía siendo un gran atractivo. Antes de cambiar a fresado CNC, la compañía utilizó electroerosionado para fabricar componentes de troquel duros. Las superficies electroerosionadas debían ser rectificadas a mano durante el procesamiento posterior. El fresado en duro eliminó tanto el electroerosionado como este acabado manual, con ahorros de tiempo adicionales ganados al reducir la necesidad de detener la producción debido a inconsistencias en el troquel.

Hacerlo de la manera dura

La primera máquina CNC que Feintool compró para el fresado en duro se encontraba en sus instalaciones japonesas. “Nuestras instalaciones en Japón estaban físicamente cerca de Makino, lo que le permitió a ese equipo trabajar con Makino para desarrollar un proceso”, dice Karl. “Una vez que desarrollaron el proceso, pudimos replicarlo en Estados Unidos”.

Feintool eligió utilizar el Makino V33i para su conjunto de máquinas de fresado en duro porque su rigidez y consistencia térmica proporcionaban un alto grado de repetibilidad.

Feintool ahora utiliza un conjunto de fresadoras de tres ejes Makino V33i para fresado en duro. “La V33i tiene un husillo de 30,000 rpm con refrigeración central, además de guías refrigeradas desde el núcleo”, dice Andres. “Los sistemas de enfriamiento eliminan la expansión térmica, lo que ayuda a garantizar una alta repetibilidad”. La compañía optó por invertir en máquinas de tres ejes en lugar de máquinas de cinco ejes, ya que las camas fijas proporcionan más rigidez. La alta precisión y repetibilidad de la máquina-herramienta, combinada con la estabilidad dimensional, permiten que el cuarto de herramientas corra partes de forma desatendida durante la noche y durante los fines de semana con confianza.

Por recomendación de Makino, Feintool utiliza un método de enfriamiento por inundación con un fluido de corte dieléctrico en lugar de refrigerante a base de agua. Esto ha duplicado la vida útil de sus cortadores de carburo con nariz esférica. Para eliminar la desviación, utiliza herramientas de ajuste por contracción Haimer. “Hacemos todo lo posible para garantizar la repetibilidad del proceso”, dice Andres. “La rigidez que ofrecen las herramientas de ajuste por contracción es parte de eso”.

El uso de sujeción magnética le permite al fabricante de herramental alistar múltiples componentes en cada máquina. Para maximizar el tiempo de mecanizado, las máquinas funcionan durante la noche, asistidas por cambiadores automáticos de herramientas y sistemas de medición en proceso.

El proceso de fresado en duro también utiliza sujeción magnética, que no solo acelera y simplifica el alistamiento, sino que también maximiza la capacidad de fresado en duro al dejar espacio para más componentes de troquel en la mesa de la máquina. Para garantizar la repetibilidad con este sistema, Feintool invirtió en capacidades de sondeo de alta precisión que permiten a las máquinas localizar rápidamente partes en la placa con precisión.

Los ciclos de mecanizado son largos, particularmente con los pequeños end mills de punta esférica de 3 milímetros, utilizados habitualmente para mecanizar características precisas. Por lo tanto, el sondeo de herramientas sin contacto también es vital para la aplicación efectiva del fresado en duro. En caso de rotura de la herramienta, la máquina vuelve automáticamente a su posición desde un estado previamente guardado antes de cambiar las herramientas. Una vez que devuelve el herramental a esa posición, vuelve a pasar para asegurarse de que corta las partes según las especificaciones. Esta protección es esencial para el mecanizado desatendido.

Feintool ha puesto un gran esfuerzo en el suministro de herramientas de corte para fresado en duro. Las herramientas de corte provienen de diferentes proveedores después de una extensa investigación para garantizar que los fabricantes de herramental estén utilizando justo las herramientas adecuadas para cada aplicación.

La elección de las herramientas de corte es el único elemento del proceso de Feintool que la empresa es reacia a discutir. Gran parte de su esfuerzo de desarrollo de procesos se ha centrado en encontrar, evaluar y optimizar parámetros para herramientas de corte que funcionen bien en su aplicación. “Elegir herramientas de corte, como todo lo demás en este proceso, tiene que ver con la experiencia”, dice Andreas. “Ninguna empresa de herramientas de corte tiene todo, por eso es crucial investigar cuál proveedor tiene la herramienta de corte adecuada para cada necesidad que tenemos”.

Si bien el fresado en duro ha reemplazado todos los procesos de acabado manual, la compañía aún no ha terminado. “El siguiente paso es el rectificado de plantillas”, dice Reich. Confía en que eliminarán esta operación. “Hemos descubierto que un fresado más efectivo aguas arriba tiene el poder de ofrecer resultados aguas abajo, y todavía estamos aprendiendo hasta dónde pueden llegar esos resultados”.

Contenido relacionado

Soluciones avanzadas de manufactura para componentes de precisión

Con cuatro nuevos centros de mecanizado de 5 ejes y dos células PH Cell Twin de DMG MORI, esta compañía refuerza su compromiso con la excelencia en la manufactura para sectores exigentes como el automotriz, médico y aeroespacial.

Leer MásKostal Electro Mobility abre su tercera planta en Querétaro

En la tercera planta de Kostal Electro Mobility en Querétaro se producirán componentes para atender el mercado de vehículos eléctricos.

Leer MásClústeres industriales en México: perspectivas regionales en 2023

Altamente integrada en cadenas regionales y globales de valor, la industria manufacturera mexicana ha tenido importantes cambios en los últimos años y generado oportunidades clave para las diferentes regiones industriales del país.

Leer MásIndustria automotriz en México: balance 2022 y proyecciones 2023

Conozca las estadísticas en producción, exportación y ventas de vehículos en México en 2022. Explore el impacto del nearshoring y la producción de vehículos eléctricos en la industria de autopartes.

Leer MásLea a continuación

Herramientas modulares en el fresado de estrías de precisión

En lugar de utilizar una máquina de tallado para generar estrías en los árboles PTO (de toma de fuerza), Weasler Engineering los fresó con fresas Ingersoll modificadas para mejorar tanto la flexibilidad de su operación de mecanizado como la calidad de sus piezas.

Leer MásSuperando los límites del fresado en duro con electroerosionado

Una inusual oportunidad llevó a un fabricante de matrices para die casting a reconsiderar su enfoque en el fresado en duro y a dar otra mirada al uso del electroerosionado.

Leer MásEstandarización hace que el mecanizado desatendido sea predecible y confiable

Los parámetros estandarizados para combinaciones específicas de material y herramienta de corte le ayudan a este especialista en fresado duro a manejar una carga de trabajo de gran variedad con mínima mano de obra.

Leer Más