Compartir

Lea a continuación

Vickers Engineering está lleno de robots. Muchos son grandes y potentes, y la mayoría se mueven a toda velocidad, cumpliendo roles únicos con un propósito tan singular que ingresar a sus celdas protectoras requiere un rígido cumplimiento de estrictos protocolos de seguridad.

Dejando a un lado las ventajas de los últimos brazos de robots colaborativos, los altos volúmenes de partes, un ritmo de producción vertiginoso y un ambiente saturado de refrigerante y residuos de aceite, la automatización tradicional para la atención de máquinas es la única opción para este Tier 1 automotriz.

Sin embargo, el éxito de Vickers se debe en gran parte a la idea de que los robots industriales pueden ser más versátiles de lo que muchos creen. Quizás la mejor prueba de esto es una estructura relativamente grande ubicada en el medio del taller, adornada con un logotipo llamativo: un conejo rojo.

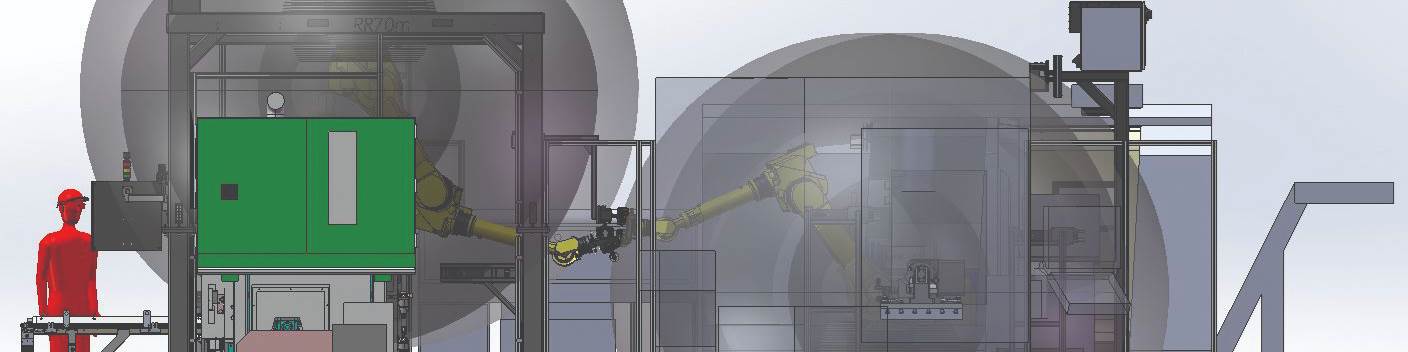

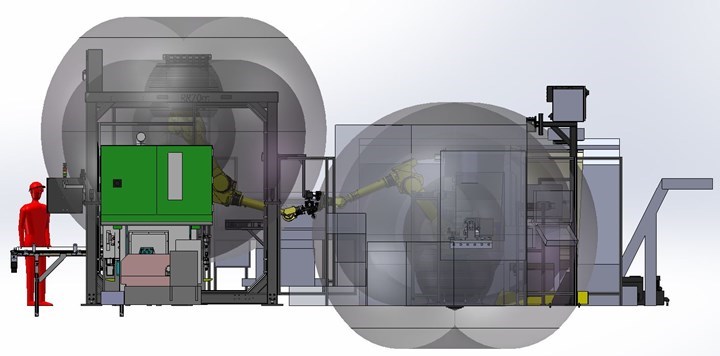

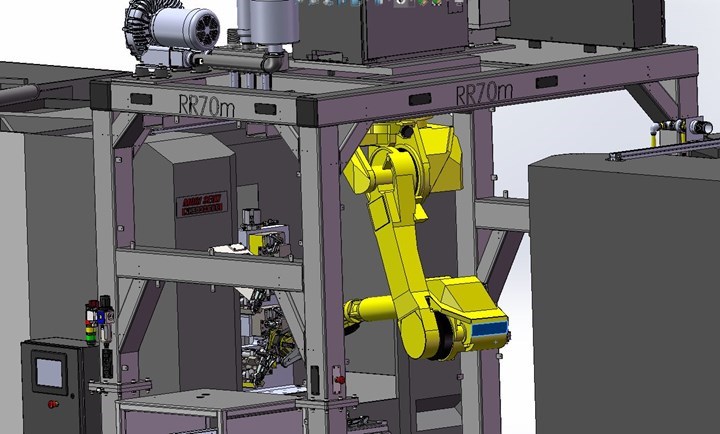

Dentro de la celda, un robot suspendido manipula el trabajo alrededor de las fijaciones tipo tombstone de tres centros de mecanizado horizontal y una estación de prensado auxiliar. El brazo industrial de seis ejes se mueve libremente sobre una zona de trabajo libre de gabinetes eléctricos, controladores y otros componentes necesarios, todos los cuales están montados en el techo.

Los cables de Ethernet, las conexiones de sensores y otros cables necesarios están dentro de las estructuras de acero del marco. Si el trabajo se agota, todo el sistema se puede trasladar a una nueva ubicación y adaptarse a un nuevo trabajo con componentes modulares como cajones de partes reconfigurables y sistemas de entrada/salida.

La incorporación de robots, bastidores, cajas eléctricas/de control, la mayoría de las barreras y las opciones modulares de entrada y salida en una unidad autónoma proporciona una ventaja en los nuevos proyectos de automatización.

Robert Kracker, director de automatización, enfatiza en que colocar robots en marcos no necesariamente facilita su reubicación. Sin embargo, hace que sea más fácil que comenzar desde cero. Hacer que los robots industriales sean más fáciles de desplegar y redistribuir ayuda a reducir el costo general de la automatización y a estirar al máximo los costos más significativos de diseño e implementación por adelantado. La próxima vez que Vickers obtenga un nuevo contrato, seguramente hará el mismo enfoque, dice.

De hecho, él y su equipo ya han ensamblado cinco configuraciones diferentes de lo que llaman el Robot Redistribuible, pero no en su propio taller. Ayudar a otras empresas parecidas a aplicar sistemas similares es el trabajo de una nueva empresa secundaria que crearon, llamada Red Rabbit. De esta manera, Vickers amplía las inversiones en experiencia en automatización interna de la misma manera que amplía las inversiones en la automatización misma.

Enfoque en el mecanizado CNC

En la jerga de la integración de automatización, “conejo rojo” se refiere a una parte deliberadamente defectuosa utilizada para probar un sistema. Es probable que aquellos que no entienden el término sean clientes ideales para el nuevo negocio, dice Kracker (suponiendo que su trabajo justifique los robots industriales).

Estos clientes ideales también tienden a parecerse mucho a Vickers, o al menos a cómo se vería Vickers si la empresa no se hubiera centrado tanto y tan pronto en la automatización. La gente aquí conoce el término “conejo rojo” porque el equipo de ingeniería interno ha estado realizando estas pruebas regularmente desde antes de que la compañía instalara su primer robot hace más de 15 años.

Ayudar a otros a completar el mismo proyecto en un período de tiempo más corto, le dio la oportunidad de beneficiarse de la experiencia en integración de automatización cuando no hay proyectos nuevos o en curso, dice Kracker.

Por ahora, los equipos de ingeniería de Vickers y Red Rabbit son uno mismo, aunque algunos se dedican más a una empresa que a la otra. Sin embargo, la otra compañía ha crecido hasta el punto que ahora opera desde sus propias instalaciones en Niles, Michigan, a solo unos pocos kilómetros de la planta de Vickers, de más de 11,000 metros cuadrados, ubicada en New Troy.

Desde el lanzamiento formal del servicio de integración a fines de 2017, Kracker dice que el trabajo en aplicaciones externas ha reforzado su confianza en que la compañía ofrece un servicio verdaderamente diferenciado. “Somos un integrador de automatización con el mecanizado en nuestro ADN”, dice.

La automatización obtiene una ventaja

Las placas superiores mecanizables hicieron que los cajones de carga del primer sistema fueran relativamente fáciles de reconfigurar para un nuevo trabajo en Vickers. Otros sistemas están disponibles con recogida de contenedor guiada por visión.

El sistema modular de atención de máquinas de Red Rabbit es la materialización de años de esfuerzo en agilizar las fases iniciales del diseño y la implementación de la celda, dice Kracker. Aunque las configuraciones y aplicaciones difieren ampliamente, todos los sistemas autónomos tienen celdas, cajas eléctricas, cajas de control y robots.

Otros módulos disponibles que se pueden mezclar y combinar, egún sea necesario, incluyen sistemas de visión para recoger contenedores, así como estaciones para soplado de partes, rectificado, pulido, desbarbado u otras aplicaciones secundarias.

Configurar estos elementos para que trabajen juntos de antemano e incorporarlos en una sola unidad autónoma proporciona una ventaja inicial para nuevos proyectos. También hace factible la redistribución, independientemente de si la redistribución es deseable.

Después del mecanizado, las estructuras de fundición dejan el sistema en un transportador de salida.

El sistema en el taller de Vickers fue el primero en construirse. Se enfrentó a su primera prueba con su primera aplicación, un contrato de partes para campos petroleros que fracasó en medio del montaje de la unidad. Diseñado originalmente para un componente tubular producido en tres tornos, el sistema se reconfiguró para una estructura automotriz de fundición.

La nueva geometría requería nuevos grippers de robot, nuevos accesorios en todas las estaciones y una nueva programación. No obstante, el Robot Redistribuible, que se ajusta perfectamente entre las fresadoras, demostró su valor.

“Si lo hiciéramos a la antigua usanza, habríamos tenido que colocar el robot en su lugar y los cajones en su lugar; encontrar un lugar para el gabinete eléctrico y el gabinete del controlador del robot e incluso mover los tornos de todos modos, y las conexiones de cables habrían estado enredadas”, explica Kracker.

Colgar el robot boca abajo ayuda a conservar el espacio en el piso en comparación con los soportes de pedestal tradicionales. Hay dos brazos disponibles: el FANUC 710, que ofrece una carga útil de 70 kg, y el FANUC M20iB, que ofrece una carga útil de 25 kg.

Atención de máquina (semi) modular

Posiblemente, se podría llevar a cabo otra actualización de la misma manera, con mucho menos desperdicio de lo que el proceso implicaría al hacerlo de otra forma. Como beneficio adicional, el sistema se considera una sola pieza de equipo para propósitos de depreciación.

Aun así, se enfatiza en que redesplegar el Robot Redistribuible no es un trabajo que se pueda tomar a la ligera. Es más adecuado para contratos de partes de varios años, como cualquier definición de automatización industrial, por lo que los desafíos difieren de una aplicación a otra, incluso dentro del mismo taller. “Cuando se trata de implementar la automatización industrial, solo se puede estandarizar un tanto”, dice.

Un proyecto que se encontraba en las fases finales de planeación durante la visita de Modern Machine Shop a Vickers nos proporcionó un buen ejemplo. Esta celda de cuatro máquinas mecaniza 21 partes diferentes, algunas de las cuales ingresan desde un alimentador de barras de torno y otras son recogidas por un robot de un contenedor con la guía de un sistema de visión.

Todas las partes pasan por el torno, y la mayoría también pasan a través de un centro de mecanizado vertical atendido por el mismo robot. Luego, el robot coloca las piezas de trabajo parcialmente mecanizadas en una estación de recolección para que un segundo robot las tome y las manipule a través de una o las dos máquinas rectificadoras de la celda, antes de depositarlas en un transportador de salida.

Aunque suspender un robot de un marco aprovecha al máximo el espacio vertical, el alcance está limitado más cerca del piso. En esta celda, las limitaciones de espacio hicieron que un robot de pedestal fuera más práctico en el lado de la alimentación de la celda.

Al principio, la celda parecía ideal para dos robots adyacentes redistribuibles. Sin embargo, un examen más detallado reveló que las limitaciones de alcance harían que este enfoque fuera poco práctico. La contrapartida por aprovechar al máximo el espacio vertical es una limitación en el alcance, particularmente en el extremo inferior del rango del robot. En este caso, un robot suspendido de un marco no podría alcanzar la estación de recogida en el medio.

En este caso, disponer simplemente el equipo más cerca para que la estación de recolección sea accesible, haría imposible limpiar la bandeja de refrigerante del torno (y, como se ilustra a continuación, colocar robots cerca de las estaciones de trabajo también puede requerir solucionar otros problemas). Entonces, el integrador y el cliente optaron por un robot más tradicional, montado en pedestal en ese lado de la celda.

Invertir la tercera articulación del robot, como se ve aquí, es una solución común para las limitaciones de alcance que resultan de la colocación de robots cerca de máquinas-herramienta.

Contenido relacionado

¿Cuáles son los desafíos de la robótica y la automatización industrial?

La firma McKinsey refiere que para las empresas del sector industrial los sistemas automatizados representarán el 25 % de su gasto de capital durante los próximos cinco años.

Leer MásQué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

Leer MásIMTS 2024: la mayor exhibición de tecnología y manufactura del continente

IMTS 2024, The International Manufacturing Technology Show, es el evento más grande e influyente del continente americano en el ámbito de la tecnología y la manufactura. Celebrada en el McCormick Place de Chicago, del 9 al 14 de septiembre, esta feria, una cita imprescindible para los ingenieros y profesionales del sector, ofrece una plataforma única para explorar las últimas innovaciones tecnológicas y tendencias en manufactura.

Leer MásManufactura controlada por datos en la industria aeroespacial

Conectar máquinas a una red para monitorear la producción casi garantiza que la utilización aumenta, pero ese es solo el primer paso hacia la manufactura controlada por datos. Descubra cómo el monitoreo de máquinas CNC impulsa la eficiencia y mejora la utilización en la industria aeroespacial.

Leer MásLea a continuación

Colaboración entre humanos y robots optimiza la inspección de uniones en soldadura

Volkswagen AG, el Instituto Fraunhofer para Telecomunicaciones y el Instituto Heinrich Hertz (HHI) demuestran las ventajas de la colaboración humano-robot en los procesos de inspección de la industria automotriz.

Leer MásCon robots interconectados, ABB y Ericsson realizan demostración del 5G en el WEF 2020

ABB, Ericsson y Swisscom demostraron en el pasado Foro Económico Mundial (WEF) por primera vez cuán fácil y efectivamente se pueden controlar robots a grandes distancias utilizando las capacidades de comunicación en tiempo real del 5G.

Leer MásTres tendencias en robots industriales para 2020

La Federación Internacional de Robótica (IFR por sus siglas en inglés) resume las principales tendencias con las que se está innovando en el uso de robots en plantas de manufactura.

Leer Más