Laser MicroJet: chorro de agua integrado expande el potencial del corte láser

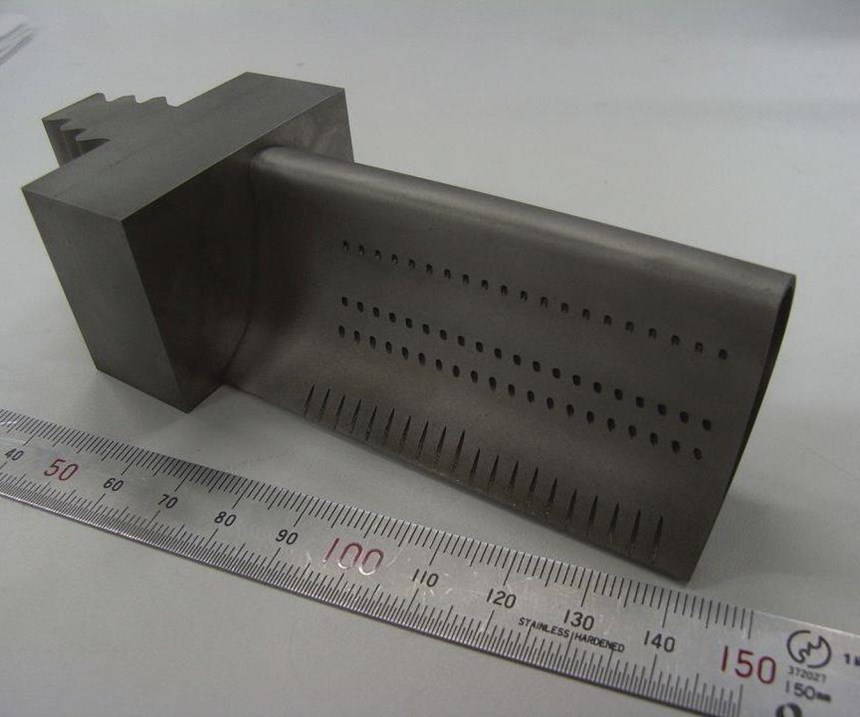

Diseñada para características pequeñas e intrincadas como los agujeros de enfriamiento de un álabe de turbina, la tecnología que fusiona agua y luz casi elimina las desventajas tradicionales del corte láser sin comprometer sus beneficios.

Simplemente añada agua. Según un reporte publicado recientemente por General Electric, ese es el tiquete para hacer del mecanizado láser un proceso viable para la producción de agujeros de enfriamiento que cubren las superficies de los álabes de turbina tanto para aplicaciones de gas como industriales.

Esta exclusiva variedad de corte láser le ha ayudado a GE a ahorrar horas de tiempo de producción en cada parte y, ahora, el desarrollador suizo de la tecnología y sus socios norteamericanos también esperan expandir las ganancias a otros fabricantes de álabes de turbinas. Después de todo, ellos dicen que no solo ofrece toda la velocidad y precisión por la cual se ha reconocido el corte láser sino que también elimina sus puntos negativos tradicionales: la afectación por calor de la estructura del material y residuos de mecanizado que se adhieren a la superficie.

Sin embargo, estas no son las únicas ventajas, y las aplicaciones no están limitadas a taladrar agujeros de enfriamiento. Según el artículo antes mencionado, el cual aparece en la publicación GE Reports de la compañía (gereports.com), GE está apalancando estos láseres para producir otros componentes de turbina a partir de nuevos materiales resistentes al calor (y, por lo tanto, difíciles de mecanizar).

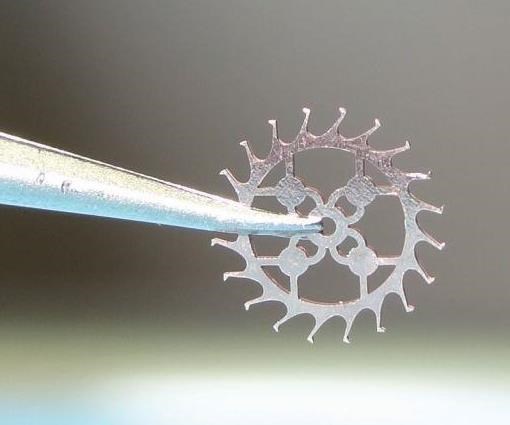

Otros fabricantes que se ocupan de crear características diminutas e intrincadas también pueden obtener ganancias. Bisturís, agujas y otros dispositivos médicos; boquillas de inyección de combustible para automóviles y bujías; herramientas de corte de diamante monocristalino y policristalino (PCD) –estos son sólo unos pocos ejemplos adicionales de trabajo documentados para los cuales esta variedad particular de corte láser ha demostrado ser una alternativa viable a procesos que van desde fresado, hasta grabado y electroerosión–.

El desarrollador de la tecnología dice que además de la clase de remoción de material, fría y limpia, que se lleva a cabo en GE, otros fabricantes de partes distintas pueden beneficiarse de la capacidad de la tecnología en el corte casi libre de conicidad en todo el rango de profundidad sin preocuparse del enfoque.

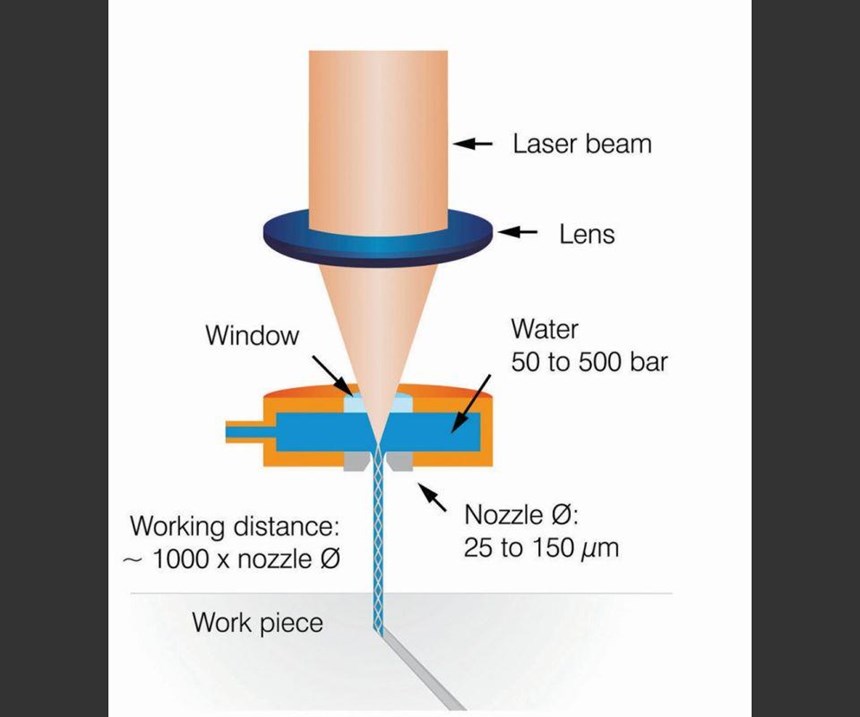

¿Cómo es posible todo esto? De nuevo, con la presencia del más esencial de los elementos esenciales: agua. Más específicamente, a través de una corriente de agua compacta y presurizada que encierra completamente el rayo láser, sirviéndole así como una guía, un medio de enfriamiento y un agente de limpieza, todo en uno.

¿En qué consiste el Laser MicroJet (LMJ)?

Después de desarrollar lo que ahora se llama Laser MicroJet (LMJ) en el Instituto Federal de Tecnología (EPFL) en Lausana, Suiza, el estudiante de PhD, Bernold Richerzhagen fundó Synova en 1997 para llevar la tecnología recientemente patentada a los fabricantes industriales.

Durante los siguientes 20 años, Synova penetró los mercados que iban desde el corte de diamantes y gemas hasta los de semiconductores y electrónica, confiando en los socios de construcción de máquinas para proveer las plataformas correctas de LMJ específicas para la industria. Aunque la compañía ha mantenido una oficina en EE.UU. cerca de su pequeña base de clientes en Silicon Valley desde 2003, ofrecer las ventas, servicio e infraestructura de soporte necesarios para llevar el LMJ a una escala mayor requería acelerar el ritmo de colaboración con un socio clave, dice Jacque Coderre, gerente de negocios de EE.UU.

El socio es el fabricante de máquinas-herramienta Makino, y la aceleración fue gracias al trabajo reciente de las dos compañías con GE para aplicar el LMJ a la producción de agujeros de enfriamiento en álabes de turbina.

Este trabajo resultó en el desarrollo de la línea MCS de centros de mecanizado LMJ, y, en mayo de este año, un exclusivo acuerdo de soporte en ventas, distribución y soporte posventa con Single Source Technologies (SST), un brazo de Makino que provee ingeniería, servicio en campo y ventas de productos que complementan las propias líneas de fresado y electroerosión del fabricante.

Hay disponibles dos tamaños: el MCS 300 de tres ejes, y el MCS 500, más grande de cinco ejes, el cual está diseñado específicamente para operaciones 3D, como aquellas que se realizan en GE. La línea LCS de Synova, un sistema que no es Makino, para el mecanizado de precisión de materiales duros y partes metálicas más pequeñas que las que son adecuadas para un MCS, también está disponible a través de SST (el LCS más grande, el LCS 300, ofrece un espacio de trabajo de 300 mm x 300 mm, mientras el MCS 500 ofrece 500 mm x 400 mm).

En ambas líneas, la acción de corte cae en láseres bombeados por diodos de estado sólido, con granate de aluminio itrio e impurezas de neodimio (Nd:YAG) con duraciones de pulso medidas en nanosegundos, potencia promedio de 50-200 watts, y longitudes de onda de 532 Nm (ciertos modelos LCS también ofrecen 1064 Nm). Los anchos de sangría son muy cercanos al diámetro de boquilla, y la precisión y repetibilidad se miden en micras. Los rayos se encierran en agua pura, desionizada y filtrada, que se proyecta a baja presión para reducir el riesgo de impactos adversos del chorro de agua. Al actuar muy similar a un cable de fibra óptica, este chorro asegura que el mecanizado es frío, limpio y verdadero.

Frío, limpio y verdadero

Es posible “capturar” esencialmente un rayo láser en una corriente de agua por el principio de reflexión interna total. Este fenómeno ocurre cuando una onda de energía (en este caso, un rayo láser) se refleja completamente en un límite con un medio menos denso (en este caso, el límite entre el agua y el aire), de modo que la energía no pasa a través de él. Como se muestra en el diagrama, el LMJ se apalanca en este principio para reflejar el rayo, una y otra vez, en las paredes internas del chorro de agua, forzándolo a lo largo de un patrón recto y estrecho desde la boquilla hasta la pieza de trabajo.

Si ese principio es sencillo, la ingeniería no lo es. La plataforma de máquina ofrece varios subsistemas incorporados para tratar y acomodar con seguridad el agua. Como el cabezal láser en sí, el rayo debe aproximarse a la frontera a ciertos ángulos para reflejarse de vuelta en lugar de pasar a través de ella, por nombrar uno de los retos.

El chorro de agua también debe ser altamente estable, con fronteras consistentes, para prevenir que el rayo escape. Para esto, una de las varias patentes internacionales de Synova involucra el uso de chorros líquidos envueltos en gas para prevenir la turbulencia del chorro. Las boquillas, construidas de zafiro o diamante para su durabilidad, son formadas especialmente para asegurar una interacción apropiada de gas y agua, entre otras razones. Optimizar la forma de la cámara de agua también tomó años de experimentación, dice Coderre.

Aunque Synova es entendiblemente reservada sobre éstas y otras características críticas del diseño, la compañía describe cómo esta exclusiva tecnología difiere del mecanizado láser convencional en tres formas fundamentales:

- Sin conos. Las boquillas del sistema LMJ están disponibles en tamaños que van desde 25 hasta 120 micras de diámetro, siendo el chorro de agua a baja presión 15 por ciento más pequeño. Al multiplicar la energía del rayo que se refleja continuamente en él, el chorro se convierte en esencia, en una cuchilla perfectamente cilíndrica, que deja paredes perfectamente rectas en su camino.

En ausencia de un chorro de agua guía, los rayos láser son naturalmente de forma cónica, estrechándose desde la fuente hasta un punto focal específico antes de ensancharse de nuevo. Como resultado, la profundidad de corte y la posición del punto focal deben controlarse estrictamente para evitar un cono no deseado en el corte. La adición de agua elimina la necesidad de poner atención a esto. Según la documentación de Synova, el chorro de agua – y la luz láser en él – puede proyectarse a una distancia hasta 1,000 veces el diámetro de la boquilla antes de comenzar a romperse (la línea MCS alcanza un rango máximo de trabajo de 100 mm).

- Sin zona afectada por el calor. Aunque los láseres pueden ser difíciles de superar en términos de pura velocidad y precisión, sólo ciertas aplicaciones se prestan a un proceso que trabaja esencialmente fundiendo el material para retirarlo. Generalmente, la naturaleza de la ablación láser impide su uso en cualquier pieza de trabajo que pueda verse afectada adversamente por microagrietamiento, deformación y otras condiciones que pueden ocurrir en la zona afectada por el calor alrededor del área de corte. En un sistema LMJ, el chorro de agua del espesor de un cabello que rodea el rayo absorbe este calor en los gaps de microsegundos entre los pulsos láser.

- Sin deposición de material. El chorro de agua retira más que simplemente el calor de la zona de corte. También se lleva el material de desecho que se retira y otros contaminantes que de otra forma pueden adherirse a la pieza de trabajo como rebaba. El resultado es un corte más limpio y potencialmente la eliminación del desbarbado y otras operaciones posteriores.

La combinación de estas tres ventajas le da al LMJ la versatilidad de cortar características intrincadas en casi cualquier material, excepto vidrio, madera, papel, textiles y plástico transparente. Esto hace del proceso una alternativa viable no sólo para el corte láser seco sino también para otros procesos, dice Coderre.

Línea LCS: un complemento y una alternativa

Desde la introducción en 2001 de la línea LCS, la cual expandió el enfoque de la compañía para incluir metal y otros materiales duros, Synova ha documentado múltiples ejemplos en los que el LMJ reemplaza otros procesos en las instalaciones de sus clientes alrededor del mundo. Según la compañía, generalmente, suele ser más rápido que el fresado de micropartes –asumiendo que el material sea suficientemente suave que el fresado aún pueda ser una opción– y también elimina los asuntos de rebabas o herramientas fracturadas.

Puede ser mucho más rápido que la electroerosión, la cual puede crear microgrietas en ciertas superficies, necesita reemplazo regular de electrodos y/o alambre, y trabaja sólo en materiales conductores. Ha probado ser más flexible que el electroformado o el estampado, y capaz de crear dimensiones más pequeñas que este último. Acero inoxidable, aluminio, cobre-berilio, níquel-titanio, nitruro cúbico de boro: el LMJ es un arreglo potencial para una amplia variedad de aplicaciones, particularmente en los mercados médico, de herramientas de corte y automotriz.

Sin embargo, el reciente lanzamiento de la serie MCS y el acuerdo con SST revela la extensión de la oportunidad que Synova ve en el mercado de turbinas industriales, particularmente con la tecnología adicional y la experiencia de un socio como Makino. Basados en conceptos comprobados en GE, SST ahora está mercadeando lo que llama una “celda híbrida”, que consiste en un MCS 500 y un taladro electroerosionador Makino EDBV, que se dedica específicamente a taladrar agujeros de enfriamiento en álabes fundidos y componentes de hojas con interiores huecos. “El acople (del LMJ) con nuestra serie EDBV de electroerosionadoras les permite a los usuarios taladrar un álabe completo con una producción óptima, incluido el taladrado de agujeros que no está en la línea de visión”, dice Mark Logan, director de Makino/SST.

Estas hojas y álabes de turbinas se recubren generalmente con una barrera térmica cerámica para ayudar a soportar el calor intenso, explica él. El problema es que estos recubrimientos no son conductores, y la electroerosión trabaja sólo con materiales conductores. Como resultado, los fabricantes generalmente taladran con electroerosión los agujeros antes de aplicar el recubrimiento. Lo complicado es el hecho que los agujeros de enfriamiento se están volviendo cada vez más complejos.

Los diseñadores emplean cada vez más agujeros difusores con aberturas cónicas, cuadradas u otras formas no redondas que no siempre están centradas con la forma exterior del difusor. Sólo con electroerosión, los fabricantes optan a menudo por mecanizar estas características más grandes que en la especificación para acomodar el espesor del recubrimiento, parte del cual puede requerir retirarse después de las características de manera manual. Una celda híbrida automatizada con un esquema para transferir datos entre máquinas simplifica este proceso.

La penetración del recubrimiento inicial y el mecanizado de la forma del difusor pueden desarrollarse por el LMJ mientras se deja el grueso del agujero al taladro electroerosionador.

Por lo menos, generalmente ese es el caso. Si un agujero no es tan profundo, el LMJ es perfectamente capaz de mecanizar la geometría completa y lo puede hacer tan rápido como el taladro electroerosionador. Sin embargo, a cierta profundidad, la electroerosión se vuelve más rápida y es la única opción en el punto donde el chorro de agua comienza a quebrarse. Las máquinas EDBV también ofrecen otras ventajas. Por ejemplo, sus generadores eléctricos ofrecen circuitos de realimentación dinámicos que detectan la posición del electrodo tubular e incrementan el avance según sea necesario para minimizar el “corte de aire”, particularmente con altos ángulos de enganche.

Las máquinas también detectan cuando el electrodo penetra a través de la cavidad interior en un segundo o 0.04 pulgadas de profundidad, para mantener la velocidad mientras se previene el retroceso de la chispa, lo cual puede interrumpir el flujo de aire. Las guías de doblado especializado de Makino también facilitan el mecanizado de características huecas del motor de la turbina fuera de la línea de visión, dice Brian Pfluger, gerente de producto de electroerosionadoras.

Basta con decir que tanto el LMJ como el taladrado electroerosionador tienen su lugar en estas aplicaciones, y depende del fabricante determinar qué es lo mejor para un trabajo dado. Combinar ambos en una celda permite que los dos procesos balanceen la carga de trabajo, llevando la calidad y la productividad a niveles superiores de los que serían posibles con cada sistema por separado.

Mientras tanto, según GE Reports, esa compañía ya está impulsando las máquinas LMJ para cortar partes separadas de turbinas a partir de compuestos de matriz cerámica. Si la experiencia de GE es un indicador, otros fabricantes también pueden beneficiarse de la adición del LMJ a la reconocida caja de herramientas de mecanizado, sea como complemento o como alternativa a otros procesos.

Contenido relacionado

Qué es y cómo funciona el corte por chorro de agua o waterjet

El corte por chorro de agua (waterjet) puede ser un método de mecanizado más sencillo, pero tiene una gran potencia que exige de los operarios atención al desgaste y la precisión de las piezas.

Leer MásSolución de soldadura láser para moldes de gran tamaño

En Meximold 2024, la compañía Orotig destaca el sistema de soldadura láser Antares, diseñado para optimizar la reparación de moldes industriales de gran tamaño mediante tecnología avanzada que permite alcanzar áreas complicadas y operar con diversos metales.

Leer MásBoquillas ‘waterjet’ de Ceratizit cortan materiales difíciles

Los cabezales de corte del nuevo portafolio de boquillas de corte por chorro de agua HyproJet, de Ceratizit, están diseñados para destinar un chorro fino de agua a alta presión.

Leer MásNueva celda de producción de Greenerd para operaciones autónomas

Conozca la solución de Greenerd que integra prensas y robots para la producción desatendida de recipientes a presión de aluminio de gran tamaño.

Leer MásLea a continuación

Por qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más