Máquina de manufactura aditiva híbrida acelera producción de moldes

El tamaño más grande de esta combinación de máquina fresadora/sinterizadora de metales podría permitirle entrar en nuevos mercado y acelerar la producción de moldes.

Las máquinas de manufactura aditiva híbrida combinan un cierto grado de construcción capa por capa, utilizando un proceso aditivo con mecanizado substractivo convencional. Por ejemplo, la idea detrás del Lumex Avance 25 de Matsuura, que ofrece sinterización de metal por medio de un láser de fibra Yb y fresado a alta velocidad, es acelerar la producción de componentes para moldes y troqueles. El sinterizado láser añade capas de material y el husillo de fresado de la máquina procesa posteriormente el material para asegurar un acabado superficial de calidad.

La producción de núcleos de molde y cavidades aprovecha de esta manera las capacidades del método aditivo para producir moldes con canales de refrigeración integrados y para realizar cambios de densidad de sinterización en aplicaciones de moldeo que requieren la colocación de estructuras porosas para facilitar la ventilación de gas. Además, el sinterizado láser permite que se produzcan características profundas construyéndolas una capa a la vez y eliminando la necesidad de quemarlas a través de electroerosionado.

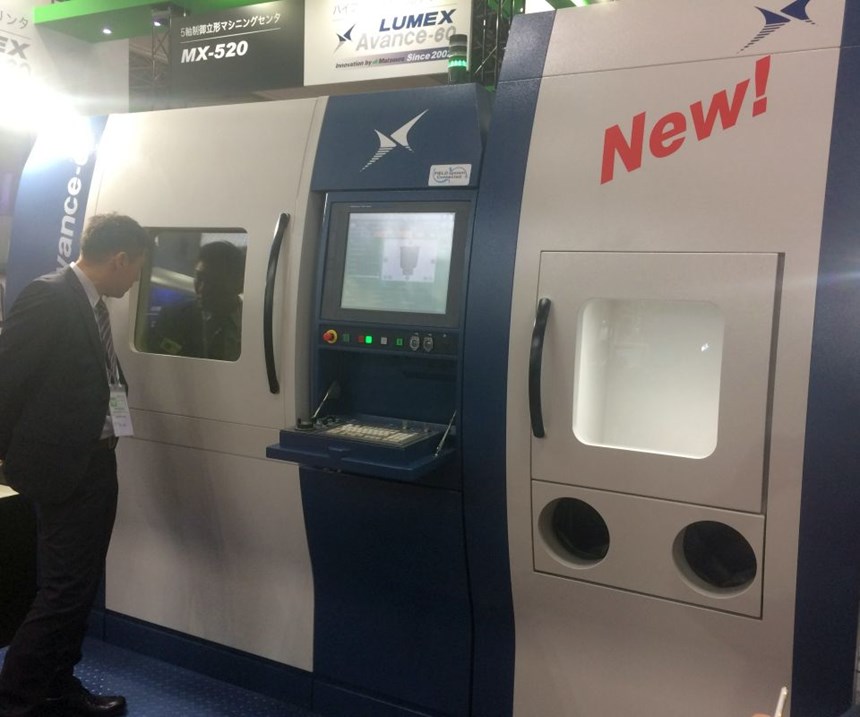

Desde entonces, la compañía ha introducido un modelo más grande, el Lumex Avance 60, que abre esta tecnología a las aplicaciones más grandes en nuevas industrias, como la aeroespacial y la automotriz. Este modelo permite un tamaño máximo de pieza (XYZ) de 600 × 600 × 500 mm (en comparación con los 260 × 260 × 100 mm del modelo Lumex Avance 25) y un peso máximo de 1,300 kg. También tiene una fuente de láser de fibra Yb de 1 kW, en comparación con los 400 W del modelo Lumex Avance 25, aumentando así la velocidad de sinterización. Su husillo de fresado gira a 45,000 rpm y el carrusel automático del cambiador de herramientas tiene capacidad para 20 herramientas (el diámetro máximo de herramienta es de 10 mm).

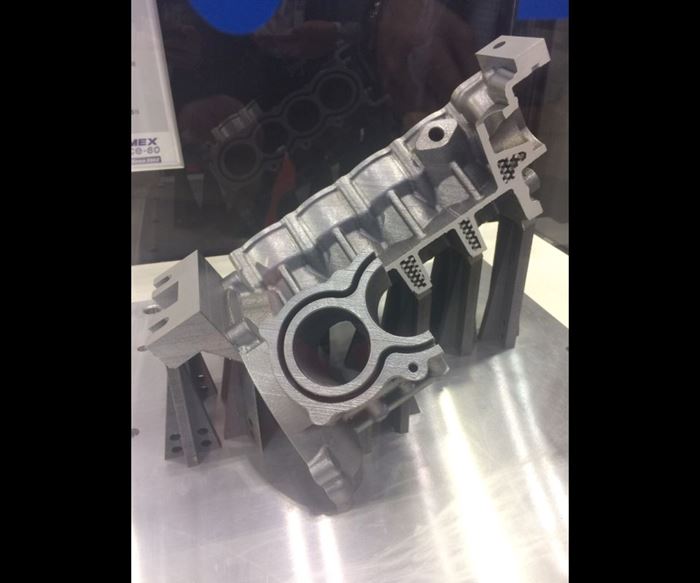

El bloque de motor de ocho cilindros, exhibido en la Feria Internacional de Máquinas-Herramienta de Japón (JIMTOF) muestra una posible aplicación de esta tecnología, aunque en parte sólo fue una construcción parcial para mostrar áreas donde el proceso aditivo fue capaz de reducir el peso. Una versión completa de 9,6 kg de este bloque de motor producido a partir de material AlSi10Mg (incluidos los soportes) se ejecutó en 95 horas (90 horas para las sinterización y 5 horas para el fresado).

El tiempo total de producción, incluidos el diseño del soporte, la programación, el diseño y manufactura de dispositivos, la configuración, etc., fue de 15 días. Aunque esto podría parecer que tomara mucho tiempo, las pruebas de la empresa en un centro de mecanizado de cinco ejes demostraron que tardaría aproximadamente 22 días en mecanizar el bloque del motor a partir de un sólido en blanco, incluyendo el tiempo para el diseño y la manufactura de los accesorios, la programación, el montaje sobre la máquina y demás procesos.

El Lumex Avance 60 presentado en JIMTOF también incluyó el sistema automático de recuperación de polvo (APR) de la compañía, que filtra el polvo no utilizado a través de un tamiz y lo recoge en un tanque. Este polvo se devuelve automáticamente a la máquina para su reutilización. La compañía ofrece una gama de materiales en polvo, que incluye acero maraging, titanio TI6A4V, aceros inoxidables 630 y 316L, súperaleaciones de cromo-cobalto, níquel 718 y AlSi10Mg.

Contenido relacionado

Soluciones avanzadas de manufactura para componentes de precisión

Con cuatro nuevos centros de mecanizado de 5 ejes y dos células PH Cell Twin de DMG MORI, esta compañía refuerza su compromiso con la excelencia en la manufactura para sectores exigentes como el automotriz, médico y aeroespacial.

Leer MásIndustria 4.0 en el mecanizado de implantes médicos

Conozca cómo LINK, fabricante de implantes médicos, utiliza soluciones de mecanizado y automatización de DMG MORI para una producción desatendida, eficiente y de calidad.

Leer MásSistema de recubrimiento de cilindros CBC: innovación en alta producción

Conozca el sistema CBC, una solución integrada para recubrimiento, mecanizado e inspección de cilindros. Innovación para aplicaciones de alta producción.

Leer MásInversión en maquinaria y equipo en México: análisis 2023

Encuentre aquí un análisis detallado sobre las expectativas y tendencias de inversión en activos fijos y maquinaria en México durante 2023.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer Más