Compartir

Lea a continuación

Hace dos años, Mike Budde compró Toolrite Manufacturing, un taller de herramental y piezas. Su objetivo es ampliar el taller, que ahora se llama Budde Precision Machining, para asumir también trabajos de producción aeroespacial y médica.

Hace dos años, Mike Budde compró Toolrite Manufacturing, un taller de herramientas y piezas en Dayton, Ohio. Era una empresa de éxito, pero Budde quería aprovechar su estructura de herramental y ampliar su capacidad para asumir trabajos de producción de piezas, especialmente en sectores lucrativos como el médico, el de defensa y el aeroespacial.

Pero, ¿por qué combinar el herramental con la producción aeroespacial, de defensa y médica? Budde considera que el trabajo de herramental es una buena base para un fabricante de producción. “Cuando se tiene un departamento de herramental que despliega sus capacidades para los clientes externos, será capaz de apoyar a un cliente interno con éxito”, explica. La naturaleza diversa del trabajo de herramental proporciona una amplia gama de habilidades y experiencia, que será un activo cuando se diseñen procesos para trabajos complejos, automatizados y de alta producción.

Con Toolrite Manufacturing como sólida base, Budde tuvo que idear un plan de negocio para alcanzar su objetivo: un fabricante que destaque tanto en el trabajo de herramental como en el de producción. Pero la empresa, que ahora se llama Budde Precision Machining, enfrenta limitaciones. Todavía tiene problemas de liquidez por la adquisición. Por tanto, el nuevo propietario tenía que pensar en cómo ampliar el negocio en estos nuevos mercados sin grandes gastos de capital y sin restar recursos al trabajo de herramental, que era el legado del taller y su principal fuente de beneficios. Como él mismo dijo, no quería adelantarse a los acontecimientos.

A medida que los propietarios de talleres de la generación del baby boom se jubilan y una nueva generación de propietarios toma el relevo, muchos talleres y muchos líderes de estos talleres se encontrarán en situaciones similares. Un nuevo propietario puede tener una visión diferente de la empresa. Si es así, estos nuevos propietarios deben elaborar un plan que equilibre el mantenimiento de la solidez y el valor del taller, equilibrando lo que funciona a corto plazo con los objetivos a largo plazo.

Cuando hablamos con Budde, el taller adelantaba un trabajo de creación de prototipos. Este trabajo en particular, que es para la industria de la defensa, implica el mecanizado de 200 piezas de cinco números de pieza diferentes. Se trata de un volumen mayor que los trabajos de herramentales tradicionalmente realizados por el taller, pero tampoco se trata de un trabajo totalmente de producción. Sin embargo, el taller lo trata como si fuera un trabajo de producción. Esta es la clave del plan de Budde: aceptar trabajos de prototipado en los mercados a los que se dirige, con la esperanza de convertirlos en trabajos de producción.

Con el fin de preparar este trabajo, Budde ha realizado algunos cambios en la empresa. En primer lugar, el taller necesitaba controles de proceso adecuados para hacer frente a los requisitos del trabajo de producción y, en particular, del trabajo en las industrias médica, aeroespacial y de defensa. A continuación, Budde desarrolló una estrategia de ventas para abordar este nuevo trabajo. Y, por último, el taller invirtió en el mecanizado sin supervisión para ampliar su capacidad, lo que le permitió realizar trabajos de prototipos y de producción, además de los herramentales.

Control de proceso

Antes de que Mike Budde se convirtiera en el presidente y propietario de Budde Precision Machining trabajó en diferentes puestos, que incluyeron calidad, mecanizado y front office, con productores de piezas para las industrias automotriz, médica y de defensa.

“Para nosotros, el control de procesos tiene muchos niveles”, dice Budde. Por un lado, se refiere a los sistemas de calidad que el taller ha puesto en marcha. Estos incluyen las certificaciones AS9100 e ISO 13485 (para dispositivos médicos y aeroespaciales, respectivamente), que el taller recibió a finales de 2019, así como el cumplimiento y el registro de ITAR. “Ese primer paso nos permitió comprometernos con el cliente”, dice.

Estas certificaciones exigieron cambios en los sistemas de gestión de calidad del taller, pero según Budde, los cambios no fueron drásticos. “Cuando llegué, teníamos unos procesos generales bastante buenos en cuanto a sistemas de calidad”, dice. Conseguir estas certificaciones supuso formalizar estos procesos y ponerlos por escrito.

Aunque sus sistemas de calidad no tuvieron que cambiar mucho para adaptarse al nuevo trabajo, la mentalidad del taller tuvo que modificarse. Si el mecanizado es una combinación de arte y ciencia, dice Budde, el trabajo de menor volumen requiere más arte y el trabajo de producción requiere más ciencia. Por tanto, a medida que el taller acepte trabajos de producción además de los trabajos de herramental, tendrá que mantener ambas mentalidades. Budde cree que al utilizar un enfoque más científico de la calidad en su trabajo de producción, el taller podrá aprender y mejorar los procesos de calidad también para su trabajo de herramental.

El control del proceso sirve de base para otras etapas del plan de Budde. “La forma de elegir el plan de inspección y de elegir la fijación, todo ello está relacionado desde el punto de vista de la ingeniería. Y la implementación de la automatización requiere mucho de esa mentalidad ―dice―. Así que, en muchos sentidos, pudimos lograr el mecanizado sin supervisión gracias a ese nivel de control del proceso”.

Construir la intimidad con el cliente

En su papel de propietario y presidente, Budde asumió la responsabilidad de las ventas de la empresa. La estrategia que ha desarrollado hace hincapié en lo que él denomina “intimidad con el cliente”. Realizar trabajos de prototipado es ideal para construir la intimidad con el cliente, ya que estos trabajos se encuentran en un punto en el que los clientes pueden recopilar comentarios sobre la pieza e iterar. Budde dice que se compromete con los clientes de prototipos para hablar del diseño de la manufacturabilidad (DFM) y la mitigación de riesgos, y para entender las prioridades de la empresa. “No nos limitamos a tirar las piezas por encima de la valla, sino que tratamos de entender realmente lo que se necesita”, explica.

La pandemia ha planteado un desafío para construir relaciones con los clientes, incluida la del trabajo de prototipos en defensa. “No tienes ese momento del cara a cara ―explica Budde―. No se puede dar un tour”. A pesar de esto, el taller se mantiene en contacto con el cliente por teléfono, y trabajan en conjunto para hacer algunos cambios en las partes. Dice que el comprador puso al taller en contacto con el departamento de ingeniería del cliente, y juntos hicieron una serie de revisiones para ayudar a asegurar que la parte fuera rentable.

Automatización

El tercer pilar del plan de Budde es el mecanizado desatendido mediante la automatización. A medida que el taller asuma trabajos de creación de prototipos y de producción, además de su trabajo habitual de herramental, necesitará más capacidad de mecanizado. El mecanizado sin luces ofrece al taller la posibilidad de realizar trabajos de prototipado y producción de mayor volumen durante la noche y, a continuación, realizar trabajos de herramental y de detalle durante el día, cuando los operarios están disponibles para prestar a estos trabajos la atención necesaria.

Budde tuvo que idear un plan para cambiar el taller de trabajos de herramental a producción sin un gasto de capital significativo y sin dar la espalda por completo a los trabajos de herramental. El sistema de automatización VBX-160, de Automation Within Reach, está ayudando al taller a aumentar su capacidad para realizar trabajos de prototipado y producción, además de los trabajos de herramental.

Budde quería empezar a implementar el mecanizado desatendido, pero no quería adelantarse. Necesitaba encontrar un sistema suficientemente flexible para realizar trabajos de producción, prototipos e, incluso, trabajos herramentales.

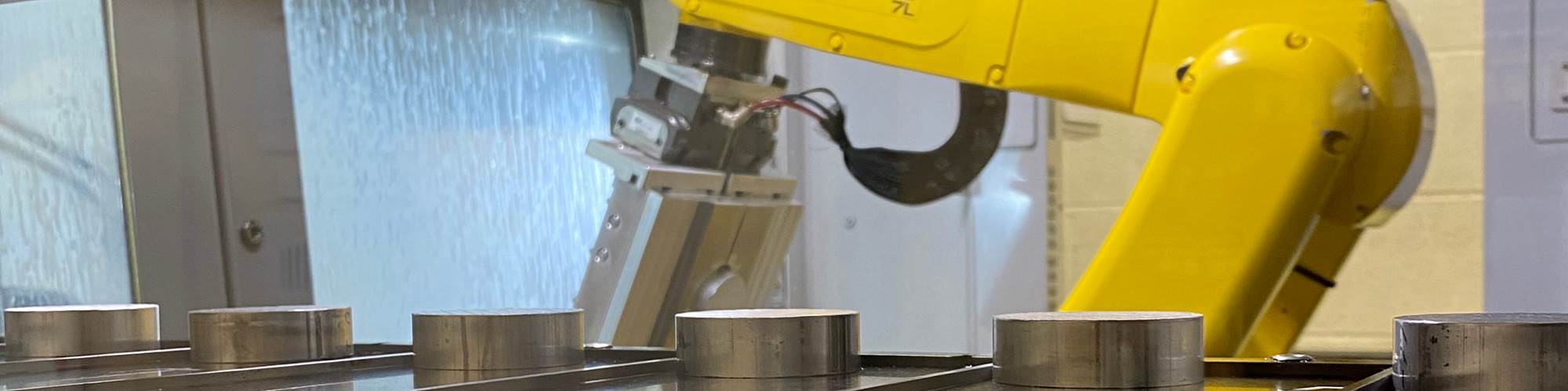

Finalmente, el taller añadió una unidad de carga robotizada Load & Go VBX-160 fuera de uno de sus centros de mecanizado Haas VF-2SS. Este sistema, procedente de Automation Within Reach, consta de un brazo robótico FANUC, un armario con estantes donde se almacenan las piezas en bruto y las piezas acabadas, un sistema de agarre y una interfaz de programación conversacional. El VBX-160 se ha diseñado para que sea fácil de configurar y volver a desplegar para nuevas piezas, lo que lo hace adecuado para trabajos de menor volumen, así como para trabajos de gran volumen. Esto proporciona a Budde Precision Machining la flexibilidad necesaria para realizar trabajos de alto y bajo volumen en el sistema.

El sistema de automatización VBX-160 viene con un brazo robótico FANUC, un sistema de agarre, una interfaz de programación conversacional y un gabinete con estantes donde se almacenan blancos y partes terminadas. Es fácil configurar y desplegar para partes nuevas, por lo que resulta adecuado para trabajos de bajo y alto volumen.

Otro punto de flexibilidad es que el sistema no requiere grippers, que suelen tener que cambiarse cuando se reconfigura un sistema de automatización para una nueva pieza. En su lugar, el robot del VBX-160 recoge la pieza con las mismas mordazas que la sujetan en la máquina-herramienta. Carga las mordazas de la base en la máquina y, a continuación, recoge una pieza en bruto con las mordazas superiores y carga las mordazas y la pieza en la máquina juntas.

Si la pieza tiene una segunda operación, como el prototipo que el taller estaba mecanizando, en lugar de utilizar una estación de rotación, el robot vuelca la pieza en un segundo juego de mordazas en la mesa de mecanizado. Fuera de la máquina, el robot utiliza las mordazas superiores “op. 10” para tomar una pieza en bruto y pasarla a las mordazas de la op. 20. Cuando la op. 20 está completa, el robot coloca nuevas mordazas superiores op. 10 con la pieza en bruto en el tornillo de banco, retira la pieza terminada y las mordazas superiores op. 20 de la máquina, y deja caer la pieza completa en un estante del gabinete.

En una celda no automatizada, después de que el operario moviera la pieza a un segundo juego de mordazas, podría asegurarse de que la pieza está completamente asentada. Encontrar una forma de asegurar esto en las células robotizadas fue un reto, y Budde Precision Machining ideó su propia solución. El taller creó una placa de empuje y la añadió al cambiador de herramientas, de modo que después de que la pieza se voltea en las mordazas de op. 20, el cambiador de herramientas carga la placa de empuje y presiona la pieza hacia abajo en las mordazas.

En lugar de usar grippers, el robot recoge partes con la prensa de mordazas. Esto también le permite al robot voltear una parte a otro conjunto de mordazas sin necesidad de una estación de rotación.

El taller tuvo que efectuar otro ajuste en su máquina para hacer funcionar la celda con las luces apagadas. Este trabajo requiere un pequeño endmill que se rompe fácilmente, por lo que la máquina se detenía con frecuencia. Esto suponía un obstáculo para el funcionamiento con las luces apagadas, así que la empresa pidió ayuda a su representante de ventas de Haas. El proveedor de máquinas-herramienta pudo “secuestrar” la rutina de detección de rotura de herramientas, dice Budde, de modo que en lugar de detenerse cuando la herramienta se rompía inesperadamente, el CNC hacía caducar esa herramienta, sacaba una herramienta adicional del cambiador y ejecutaba una decisión codificada sobre cómo seguir adelante. Esto ha ayudado al taller a hacer funcionar la célula sin supervisión durante tramos de 36 horas, incluso los fines de semana.

¿Qué es lo siguiente?

Cuando hablamos con Budde, el taller tenía un puñado de clientes de producción, así como algunos trabajos de creación de prototipos que esperaba condujeran a una mayor producción. El taller tiene como objetivo a corto plazo encontrar más trabajo para llenar la célula robótica, que actualmente está al 20 % de su capacidad.

A largo plazo, Budde afirma que el propósito es reducir la competencia al añadir capacidades. El taller ha dado recientemente un paso en esta dirección al incorporar un centro de mecanizado de cinco ejes, que ampliará las capacidades del taller y aumentará la eficiencia. Con el tiempo, a medida que el taller adquiera la capacidad de aceptar trabajos con materiales exóticos y geometrías más complejas, dice, el taller será cada vez más rentable, ya que avanzará en áreas donde menos talleres tienen la capacidad de competir por ese trabajo.

Una vez volteada la pieza, Budde Precision Machining necesitaba una forma de asegurarse de que la pieza estaba completamente sujeta en las op. 20. El taller creó una placa de empuje y la añadió al cambiador de herramientas, de modo que cuando la pieza se ha volteado, la placa de empuje garantiza que esté completamente asentada.

Contenido relacionado

Inteligencia artificial y aprendizaje automático en máquinas-herramienta

La inteligencia artificial (IA) está transformando los procesos de producción mediante el aprendizaje automático, el análisis de datos y los gemelos digitales. Tecnologías como AI Chip Removal, de DMG MORI, optimizan la eliminación automática de virutas en máquinas-herramienta, mejorando la eficiencia y el rendimiento. Descubra estas innovaciones.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

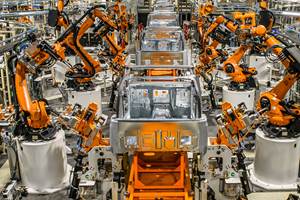

Leer MásRécord de robots instalados en la industria automotriz

Con un millón de robots industriales operando en plantas automotrices, estos equipos están contribuyendo a la transición energética del sector automotor y optimizando procesos de producción. Datos clave de la Federación Internacional de Robótica (IFR).

Leer MásManufactura controlada por datos en la industria aeroespacial

Conectar máquinas a una red para monitorear la producción casi garantiza que la utilización aumenta, pero ese es solo el primer paso hacia la manufactura controlada por datos. Descubra cómo el monitoreo de máquinas CNC impulsa la eficiencia y mejora la utilización en la industria aeroespacial.

Leer MásLea a continuación

Cómo trasladar la mentalidad de creación de prototipos a la producción

La mentalidad experimental que benefició a BDE Manufacturing Technologies, como taller de trabajos de prototipos, le ha proporcionado una ventaja adaptable como planta de producción.

Leer MásEl impacto de la manufactura aditiva en la producción de herramentales

La manufactura aditiva (MA) revoluciona la industria de herramentales, ofreciendo un diseño innovador, reducción de plazos de entrega, rentabilidad, sostenibilidad y personalización.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer Más