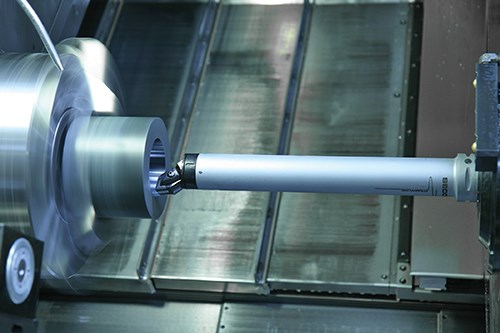

Sistema antivibración que mejora la rigidez de los ensambles de fresado y torneado

La línea de sujetadores con amortiguamiento antivibración Steadyline de Seco está diseñada para mejorar la rigidez dinámica de los ensambles de herramientas de fresado y torneado.

La vibración puede impactar negativamente el proceso de corte de metales en una amplia variedad de formas, incluyendo una calidad pobre de la superficie, ruido excesivo, desgaste excesivo de la herramienta, daño de la máquina-herramienta, mayores costos y reducción de la tasa de remoción de material. Los talleres que normalmente usan herramientas largas deciden usar una tasa reducida de remoción de material para evitar los otros efectos de la lista. Esto es particularmente cierto cuando se usan herramientas con alto voladizo para mecanizar zonas de difícil alcance en grandes piezas de trabajo que tienen cavidades profundas o requieren herramientas que lleguen más allá de los elementos de fijación.

Para superar este desafío, Seco Tools ofrece su sistema antivibración Steadyline. Los sujetadores con amortiguamiento antivibración en esta línea de productos están diseñados para mejorar la rigidez dinámica de los ensambles de herramientas de torneado y fresado. Patrick Steinberg, estratega de producto y Mike Smith, gerente de producto, discutieron recientemente las ventajas de este sistema, incluidos su capacidad para proporcionar tasas de remoción de material superiores, acabados de pieza suaves y mayor vida útil de la herramienta.

Steinberg dice que el sistema de absorción de vibraciones del sujetador está posicionado donde se presenta la mayor deflexión, es decir, en la parte frontal de la barra. El resultado de esto es una rigidez dinámica superior que garantiza mayor estabilidad, incluso bajo condiciones de corte pesado. El sistema amortiguador absorbe la vibración a medida que se transmite desde la herramienta de corte hacia la barra, coincidiendo en esencia con la vibración que viene del sujetador, para así anular la vibración global. El sistema de amortiguamiento pasivo no requiere torneado o ajuste.

De acuerdo con Smith, la productividad fue siempre el enfoque en los sistemas antivibración, ya que los clientes continúan lidiando con piezas más complejas y grandes en industrias como la aeroespacial, de petróleo y gas, y automotriz. Indica que el objetivo de la compañía era crear un sistema antivibración que les permitiera a los clientes usar el mismo sistema de corte para barras tanto cortas como largas. De esta forma, por ejemplo, un sujetador antivibración para cortes de torneado de largo alcance puede dejarse instalado durante trabajos cortos, ahorrando tiempo o reduciendo la cantidad de herramental requerido. La barra puede trabajarse con altos parámetros de máquina en cualquier configuración.

Un componente clave en el sistema antivibración es la conexión modular GL de la compañía, un sistema de cambio rápido de herramientas. Mientras que los sistema tradicionales emplean diversos pernos sujetadores en el intercambio de cabezales de mandrinado, la conexión GL sólo requiere de una llave de apriete para fijar los cabezales (aproximadamente 30 segundos para cambiar el cabezal, en comparación con los, quizás, 3 a 5 minutos que se requieren con los métodos tradicionales).

La capacidad de bloqueo de la conexión viene de un anillo de apriete simple integrado que se empuja dentro del cabezal de mandrinado para un contacto estable entre la conicidad y la cara. Una vez que se monta la barra de mandrinado, se hace posible montar y remontar los cabezales sin necesidad de reinstalar el sistema.

Contenido relacionado

Prolongue la vida útil de la herramienta durante el fresado en duro

Jay Ball, de Seco Tools, recomienda cinco reglas para mejorar el rendimiento y la vida útil del cortador, manteniendo al mismo tiempo tolerancias estrictas durante el fresado en duro.

Leer Más10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásCómo maximizar los procesos de mecanizado en duro

Este informe recopila algunos de los aspectos críticos que deben considerarse al realizar procesos de fresado en duro. Herramientas dedicadas, portaherramientas precisos, software CAM especializado y una máquina robusta son los componentes esenciales para lograr los mejores resultados.

Leer Más¿Qué son las herramientas de fresado?: conceptos básicos y aplicaciones

El dominio de las herramientas de fresado y su uso en condiciones óptimas es crucial hoy en día debido al constante desarrollo de estas herramientas, los crecientes requerimientos de los clientes, los materiales avanzados empleados y la necesidad de incrementar la productividad y disminuir costos.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer Más