Cómo evitar el error de coseno en indicadores de prueba

Descubra estrategias efectivas para minimizar el error de coseno en indicadores de prueba. Ideal para ingenieros que buscan mejorar la exactitud en mediciones.

Los indicadores de prueba difieren bastante de los indicadores de dial. La diferencia obvia es que los indicadores de prueba tienen contactos de tipo palanca y tienden a ser más pequeños y ligeros.

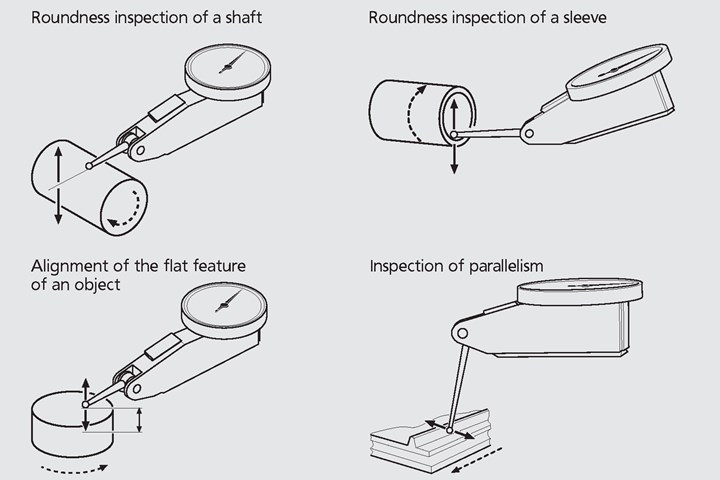

Los indicadores de prueba sobresalen en las mediciones de consistencia, a diferencia de los comparativos. En el trabajo de despliegue o inspección de placas se utilizan con mayor frecuencia a fin de explorar superficies de partes relativamente amplias en una o dos dimensiones; por ejemplo, para medir variaciones de altura, planitud o redondez.

Los indicadores de prueba se utilizan a menudo en combinación con un soporte de altura y una placa de superficie, y la pieza de trabajo o el soporte se pueden mover libremente en la placa.

Medición de desalineación y redondez con indicadores de prueba

Cuando se combinan con un bloque en V o un par de centros, los indicadores de prueba se pueden usar para probar la redondez o la desviación en partes cilíndricas. El movimiento angular de la palanca del indicador de prueba permite que el contacto se mueva fácilmente sobre las irregularidades en las superficies de las piezas.

Esta capacidad de rodar sobre superficies irregulares también hace que los indicadores de prueba sean adecuados para uso en alistamiento de máquinas, particularmente en tornos.

El indicador está sostenido por un banco de pruebas articulado que, por lo general, se monta directamente en la máquina. El operador pone el indicador en contacto simple con el blanco sujetado en el mandril, luego gira el husillo para obtener una lectura muy rápida de la desalineación. No se requiere pericia para verificar la redondez, la desalineación o la planitud.

El usuario simplemente acerca el indicador a la superficie de la pieza, presiona hacia abajo la palanca para hacer contacto con la pieza y gira el bisel del indicador a cero. Es mucho más rápido que la configuración típica para un indicador de dial.

Aunque los fabricantes de indicadores a menudo proveen un indicador de prueba de dial pequeño o grande, tienden a ser pequeños y la visibilidad puede resultar limitada, sobre todo para la verificación en la máquina.

Los indicadores de prueba se pueden orientar en relación con la pieza de trabajo y en una amplia gama de ángulos de aproximación. La palanca estrecha y la pequeña bola de contacto también encajan con facilidad en muchos lugares que son inalcanzables por otros medios.

Sin embargo, hay una nota de precaución a tener en cuenta al usar el indicador de prueba. El error de coseno se observa más típicamente con indicadores de prueba tipo lápiz.

Con un indicador de prueba tipo lápiz, la precisión resulta mayor cuando el eje del punto de contacto es perpendicular a la dirección de medición. Sin embargo, rara vez el caso es este, y a medida que aumenta el ángulo de contacto con la superficie, también aumenta la distancia vertical abarcada (cambio de altura). El resultado es un error de coseno. Las tablas se pueden usar para corregir este error de la siguiente manera, donde A es el ángulo entre la sonda y la superficie de la pieza:

Cómo evitar el error de coseno en indicadores de prueba

|

Ángulo A |

Factor de corrección |

|

5° |

0.996 |

|

10° |

0.985 |

|

15° |

0.965 |

|

20° |

0.940 |

|

30° |

0.866 |

En general, la regla es tratar siempre de mantener el ángulo de la sonda dentro de ± 15º en cualquier dirección.

Resolución y rango de medición en indicadores de prueba

Al igual que otras herramientas analógicas, los indicadores de prueba generalmente tienen una resolución más alta con un rango de medición más corto. La resolución típica (grado mínimo) es de 0.0001” a 0.00005” para los indicadores de prueba; para los indicadores de dial es de 0.001” a 0.0001”. El rango de medición de los indicadores de prueba suele estar entre 0.008” y 0.030”.

Debido a su corto alcance, los indicadores de prueba permiten una sola revolución del puntero alrededor del dial. Por lo tanto, el indicador de prueba realmente actúa como un comparador de dial, ya que hay pocas posibilidades de perder una revolución y hacer una mala lectura.

Los punteros de los indicadores de prueba siempre viajan en el sentido de las agujas del reloj, y los diales se leen continuamente, lo que significa que los números ascienden hasta que el dial vuelve a cero.

Los indicadores de prueba son pequeños elementos extremadamente útiles que a veces se pasan por alto o se reemplazan por indicadores de marcación o digitales. Sin embargo, para algunos lugares pequeños o tolerancias ajustadas, no se pueden superar.

Contenido relacionado

Innovaciones en equipos de escaneo 3D para metrología

Conozca los desarrollos recientes en equipos de escaneo 3D y cómo están transformando el control de calidad y la metrología en los talleres. Con un enfoque en la integración de la inteligencia artificial, la ingeniería inversa, las soluciones portátiles y la optimización de ciclos de producción, este artículo detalla los avances disponibles, su integración en el flujo de trabajo y su impacto en la medición y el análisis de componentes.

Leer MásMedidores de espesor: micrómetros y herramientas manuales

Descubra los pros y contras de los tipos de medidores para reconocer espesores, incluyendo micrómetros y herramientas manuales.

Leer MásMetrología: aprenda a leer lo que dice el indicador de dial

Descubra cómo leer correctamente un indicador de dial y aproveche al máximo sus características para mediciones precisas.

Leer MásInspección por rayos X: la nueva era de la metrología dimensional

La manufactura basada en datos recibe un impulso con una nueva línea de equipos de inspección por rayos X que genera un gemelo digital de la pieza mecanizada, incluidas representaciones 3D completas de las dimensiones internas y externas.

Leer MásLea a continuación

Por qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer Más