Con impresión 3D en acero, ejército en EE. UU soluciona cuellos de botella

El desarrollo de un polvo de aleación de acero especializado, llamado AF-96, ha sido clave para que el ejército pueda contar con piezas de alta resistencia y por demanda.

Una mesa contiene piezas de metal creadas por una impresora 3D en el Laboratorio de Investigación del Ejército en Aberdeen Proving Ground, en Maryland. (Foto: EJ Hersom – Army.mil)

Los científicos del Laboratorio de Investigación del Ejército de Estados Unidos (ARL por su sigla en inglés) están respondiendo a sus necesidades de reemplazo y/o mantenimiento de partes explorando nuevas formas de imprimir piezas de acero duraderas por demanda, con materia prima más de un 50 % más fuerte que lo que está disponible comercialmente, dijo Brandon McWilliams, líder del equipo de la rama de tecnología y fabricación de ARL, en un reportaje hecho por el servicio informativo de esta rama de la armada norteamericana.

Para McWilliams, la estrategia de impresión 3D del ejército es doble: mantenimiento o suministro de piezas para los sistemas heredados, y la capacidad de imprimir piezas para sistemas futuros.

Con respecto a los sistemas futuros del ejército, los ataques de precisión de largo alcance están a la vanguardia, dijo, ya que ARL está desarrollando nuevos materiales y tecnologías que funcionan bien con esas prioridades.

La manufactura aditiva reduce el peso de ciertas piezas, dijo, y puede aumentar el alcance, el tamaño de la explosión y la tecnología de orientación de futuras municiones. Los investigadores de ARL actualmente están produciendo piezas para nuevos cohetes LRPF, misiles y rondas de artillería que disparan a distancias más largas.

Estas nuevas piezas impresas más livianas, basadas en diseños de computadora, pueden abrir la puerta a los desarrolladores de la industria para reorganizar los componentes explosivos de un misil y aumentar la letalidad general, dijo McWilliams.

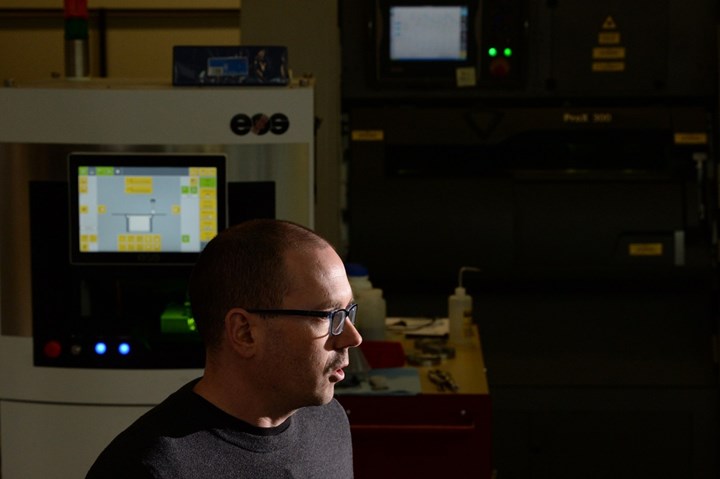

El Dr. Brandon McWilliams, ingeniero de investigación y desarrollo en el Laboratorio de Investigación del Ejército, explica cómo el laboratorio está creando impresiones en 3D a partir de polvo de metal. (Foto: EJ Hersom – Army.mil)

A corto plazo, la tecnología de ARL también está funcionando para revolucionar la forma en que funciona la logística del campo de batalla, al llevar rápidamente piezas a la primera línea de combate y disminuir los tiempos de espera.

Estos avances en manufactura aditiva han cambiado fundamentalmente el alcance de lo que el ejército puede diseñar y construir.

Un elemento clave para las capacidades mejoradas de impresión 3D de ARL es un polvo de aleación de acero especializado llamado AF-96. La aleación fue desarrollada originalmente por la Fuerza Aérea de los EE. UU. para aplicaciones de bombas que destruyen bunkers.

Al imprimir piezas metálicas en 3D, se utiliza un método llamado fusión de lecho de polvo. Durante este proceso, el láser de la impresora funde cuidadosamente el polvo en un patrón. Luego, la impresora superpone el polvo sobre la placa de construcción y repite el proceso hasta completar la pieza.

El AF-96 es un material de acero económico y de alta resistencia destinado a aplicaciones militares únicas. Permitirá que ARL ayude a poner en funcionamiento los vehículos del ejército con piezas a pedido, dijo McWilliams.

“En un entorno desértico, la arena puede desgastar un vehículo y dejarlo inactivo, y en algunos casos, llevará más de un año obtener una pieza de repuesto. Desde el punto de vista del mantenimiento, la entrega de piezas a los soldados impacta directamente en la preparación”, sostuvo.

Por ejemplo, el tanque M1 Abrams funciona con un motor de turbina de gas y una vez que la arena es absorbida y muele las aspas, puede dejar el tanque incapaz de funcionar. El equipo de ARL imprimió con éxito un ventilador de hélice de reemplazo para el tanque de batalla.

“Esto significa proporcionar piezas de repuesto para nuestros sistemas heredados, muchos de los cuales son muy antiguos. Puede ser muy difícil y un desafío logístico obtener nuevas piezas para ellos. Así que podemos imprimir piezas de repuesto sobre la marcha”, puntualizó.

Contenido relacionado

Ventajas de la manufactura aditiva en moldes y troqueles

La manufactura aditiva transforma la fabricación de moldes y troqueles, mejorando su eficiencia y durabilidad.

Leer MásImpacto de la manufactura aditiva: industrias que revelan su valor

La mayor parte de las industrias se ha visto beneficiada por las capacidades que la manufactura aditiva ha traído al mercado.

Leer MásManufactura aditiva en el sector médico: prótesis personalizadas

La manufactura aditiva está revolucionando el campo médico con prótesis altamente personalizadas que no solo imitan la estética natural, sino que ofrecen funcionalidad mejorada y costos reducidos.

Leer MásTendencias de la manufactura aditiva revolucionan la producción

Explore las innovaciones en materiales para la manufactura aditiva, incluyendo plásticos, metales, cerámicos y compuestos. Descubra el futuro de la impresión 3D.

Leer MásLea a continuación

Manufactura Aditiva: una realidad

Dos historias de la edición Noviembre de Modern Machine Shop México, una en Querétaro y otra en Cincinnati, muestran cómo la manufactura aditiva fue la solución de producción para piezas difíciles de fabricar mediante sustracción.

Leer MásSimulación del flujo de agua en moldes hace que la impresión 3D sea práctica

Las pruebas virtuales demuestran el valor de agitar las cosas, tanto dentro de los canales de enfriamiento de moldes individuales como en la industria del plástico en general.

Leer MásManufactura aditiva para fabricación de componentes complejos de moldes en México

APM nació por la necesidad de fabricar insertos de cavidades intrincadas para los moldes de inyección. La manufactura aditiva fue la solución que encontraron para producir los componentes complejos que sus clientes demandan sin necesidad de usar la manufactura tradicional, que además de compleja no les permitía fabricar los insertos deseados.

Leer Más