Compartir

Lea a continuación

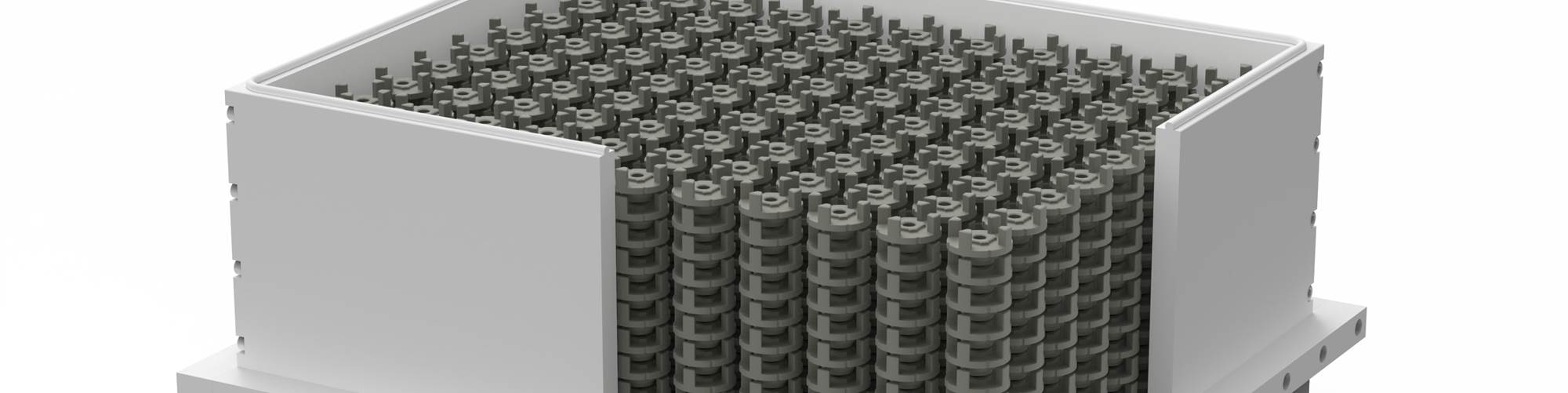

Los pistones neumáticos lineales se utilizan para convertir la presión de aire en movimiento rotatorio. El material 4140 proporciona la tenacidad y la resistencia al desgaste necesarias para esta aplicación. Estas piezas se ensamblan tradicionalmente a partir de múltiples componentes debido a la geometría y las limitaciones de costos de los procesos de fabricación convencionales. El sistema de producción aditivo P-50 permite la producción de hasta 690,000 piezas por año a un costo de $ 0.28 por centímetro cúbico de acero sinterizado 4140 de baja aleación.

Crédito: Desktop Metal.

Desktop Metal anunció que ha calificado el uso de acero de baja aleación 4140 para su plataforma Production System, que aprovecha la tecnología Single Pass Jetting (SPJ) diseñada para lograr velocidades de construcción más rápidas en la manufactura aditiva de metal.

Considerado uno de los aceros de baja aleación más versátiles, el 4140 se caracteriza por su tenacidad, alta resistencia a la tracción y resistencia a la abrasión y al impacto. Es un acero crítico para todo uso y tratable térmicamente que se usa ampliamente en una variedad de aplicaciones automotrices, de petróleo y gas, e industriales, como engranajes, componentes de herramientas de fondo de pozo, acoplamientos, husillos, pernos y tuercas, y muchas otras partes mecánicas.

“El 4140 ha sido un material desafiante para el metal binder jetting debido a su bajo contenido de aleación, estrictos requisitos de control de carbono y baja energía de ignición, que en conjunto requieren una química aglutinante avanzada, así como una amplia optimización de impresión y sinterización y controles atmosféricos para un procesamiento seguro”, comentó Jonah Myerberg, cofundador y CTO de Desktop Metal.

“Con la velocidad de Production System, las empresas ahora pueden utilizar la inyección de aglutinante para imprimir piezas en 4140 complejas a costos competitivos mientras mantienen la resistencia y las propiedades mecánicas de las alternativas fabricadas tradicionalmente. Se trata de una solución revolucionaria para los fabricantes que han estado vinculados a procesos de fabricación basados en herramientas convencionales y mecanizado”.

Los engranajes en espiga, que se encuentran en una variedad de aplicaciones de maquinaria industrial, se benefician de la dureza del acero de baja aleación 4140 y pueden ser livianos utilizando diseños de celosía complejos que son posibles gracias a la manufactura aditiva. Esta pieza se puede producir en masa en cantidades de hasta 200.000 por año con 120 piezas anidadas en cada construcción.

El equipo de ciencia de materiales de Desktop Metal ha validado que el acero de baja aleación 4140 impreso en la tecnología Production System y sinterizado por Desktop Metal cumple con los estándares MPIF 35 para piezas de metalurgia de polvos estructurales establecidos por la Metal Powder Industries Federation.

Las piezas 4140 impresas en la plataforma Production System no solo eliminan el uso de herramientas y minimizan el desperdicio de material, sino que también representan una disminución significativa en el tiempo de producción y el costo de las piezas en comparación con los métodos de fabricación convencionales.

Contenido relacionado

-

Tendencias de la manufactura aditiva revolucionan la producción

Explore las innovaciones en materiales para la manufactura aditiva, incluyendo plásticos, metales, cerámicos y compuestos. Descubra el futuro de la impresión 3D.

-

Diez formas en que la manufactura aditiva y el maquinado van de la mano

Olvídese de “aditivo versus sustractivo”. El mecanizado y la manufactura aditiva de metales están interconectados y mejoran las posibilidades del otro. Aquí se presentan algunas de las formas en que lo aditivo y el mecanizado se interrelacionan en este momento.

-

Manufactura aditiva: el papel de la tecnología de materiales

Descubra cómo la ciencia de los materiales potencia la manufactura aditiva, permitiendo la creación de estructuras complejas y personalizadas con precisión.