Lanzado el 25 de diciembre de 2021, el telescopio espacial James Webb envió las primeras imágenes y espectros, los cuales fueron develados por la NASA el pasado 12 de julio. Fue el inicio de las operaciones científicas del telescopio, que permitirá a astrónomos de todo el mundo observar desde objetos dentro de nuestro sistema solar hasta el universo primitivo.

Webb es un programa internacional dirigido por la NASA con sus socios, la Agencia Espacial Europea y la Agencia Espacial Canadiense. El telescopio James Webb tuvo un costo de 10,000 millones de dólares y tardó tres décadas en construirse.

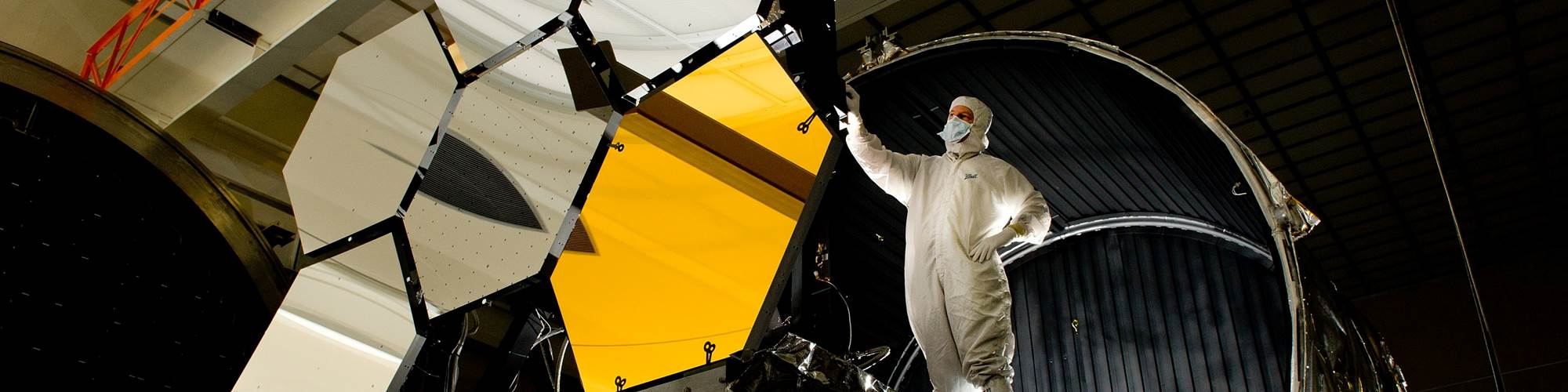

Una de sus principales características es un espejo con un diámetro de 6.5 metros, el cual está compuesto por 18 segmentos hexagonales de berilio. Cabe señalar que la empresa Northrop Grumman fue el contratista principal y encabezó el esfuerzo de diseño y desarrollo del telecopio.

De acuerdo con información de Northrop Grumman, en el primer gran paso, el berilio fundido se comprimió en 18 unidades hexagonales llamadas "espacios en blanco", que pesaban 553 libras y medían 1.5 metros de un extremo a otro. Estos espacios en blanco pasaron por el segundo paso en el proceso de fabricación, mecanizado de precisión y grabado.

“Los espejos pasaron por la fabricación en un proceso que duró unos 53 meses aproximadamente. Después de la producción en bruto, los segmentos del espejo se mecanizaron con precisión en la planta de Axsys Technologies, en Cullman, Alabama”, refiere el comunicado.

Añade que, este paso redujo el peso de cada segmento de 553 libras a 46 libras y colocó la prescripción óptica correcta en el espejo.

Mecanizado de precisión

Axsys eligió a Mitsui Seiki USA para suministrar la tecnología para mecanizar los segmentos.

“Los centros de mecanizado horizontal Mitsui, construidos a medida, para producir los segmentos del espejo del telescopio combinaron una estructura donde la columna pesaba 11 toneladas y la cama 20 toneladas, con la capacidad de posicionarse dentro de unas pocas micras en cualquier parte del mecanizado”, detalla un comunicado de Mitsui Seiki USA.

El comunicado refiere que el mecanizado comenzó con la barra de berilio de 540 libras fijada verticalmente en una placa angular en una de las ocho máquinas de Mitsui. La barra de seis lados contaba con 4" de espesor, 54" de ancho y 62” de punta a punta.

Añade que, el reverso de cada segmento de espejo contaba con 600 cavidades de aproximadamente 2.5” cuadrados cada una. También contaba con 22 pads de montaje y 249 orificios de aligeramiento. La información refiere que, producir las cavidades, los pads y los orificios llevó alrededor de dos meses.

“Después del fresado de cavidades en el reverso, la barra pesaba alrededor de 275 libras. El segmento se trató térmicamente para aliviar las tensiones de mecanizado, y luego se desbastó antes de otro tratamiento de alivio del estrés”, detalla el comunicado.

El desbaste consistió en un corte circular que comenzaba en el centro y eliminó otras 50 a 60 libras de material.

La siguiente operación fue el fresado de acabado del lado de la cavidad, que implicó otras 10 semanas de mecanizado.

“El mecanizado fue eliminando una gran cantidad de material en estos segmentos del espejo. Las condiciones de corte, la trayectoria y cómo los servomotores controlaban la trayectoria para proporcionar la consistencia de la carga de la máquina, fueron las claves para el corte exitoso del espejo”, indica la información.

Agrega que, después de terminar el mecanizado y el fresado químico, las dimensiones finales de los espesores de pared de la cavidad oscilaban entre 0.020" y .299". Terminar el fresado del lado del espejo, cavidades de lado y locator hubs fue lo siguiente.

De acuerdo con la información, cada segmento requirió casi un año de procesamiento que incluyó tiempo de máquina, tratamiento térmico e inspección. Las piezas se inspeccionaron en cada paso del proceso para la precisión dimensional y para las tensiones residuales.

El conjunto completo de las primeras imágenes del telescopio espacial James Webb y los datos espectroscópicos del telescopio están disponibles en el siguiente link.

Contenido relacionado

Makino coloca la primera piedra de su Centro Tecnológico de Innovación en Querétaro

Innovación, tecnología y sostenibilidad impulsan el crecimiento de Makino en México: la empresa japonesa refuerza su compromiso con el nearshoring y la industria manufacturera de alta precisión.

Leer Más10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásCambios en la cadena de proveeduría y cómo aprovecharlos en México

El nearshoring ha cambiado el panorama geoestratégico de la proveeduría en el mundo, haciendo que muchas empresas establezcan sus centros de producción cerca a los OEM. Esta situación ha beneficiado a México con una ganancia potencial estimada en exportaciones de 35,000 millones de dólares.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más