Celda de electroerosionado que reduce el tiempo de espera a la mitad y mejora la calidad

El sistema de electroerosionado por penetración AG60L Sodick y un robot Erowa Robot Compact ayudaron a Ford Tool and Machining LLC a reducir el tiempo de paso a la mitad cuando necesitaban reducir el tiempo de inactividad y aumentar la repetibilidad.

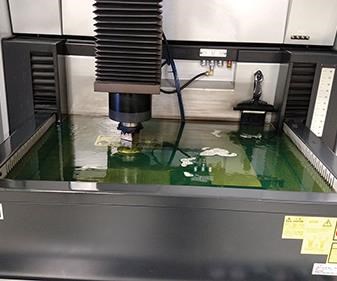

Cuando Ford Tool and Machining de Rockford, Illinois, se encontró con un cuello de botella de producción, atribuyó su tiempo de inactividad y repetibilidad reducida a su sistema de electroerosionado (EDM) por penetración. Para limpiar la pizarra, la empresa necesitaba ser capaz de proporcionar un suministro constante de electrodos a su EDM para mantenerlo en funcionamiento y producir piezas más uniformes. Con un nuevo equipo de electroerosionado AG60L de Sodick (Schaumburg, Illinois) y un robot Robot Compact de Erowa (Arlington Heights, Illinois), la compañía indica que fue capaz de mejorar drásticamente su productividad, superando las expectativas.

Desde 1969, Ford Tool ha sido un proveedor de troqueles, moldes y punzones de formando, así como piezas médicas y aeroespaciales en carburo y acero de alta velocidad. Según el presidente de la compañía, Thomas Chustak, el taller certificado ISO-9001 es un proveedor con diversas capacidades que mantiene altos estándares de calidad. Por estas razones, era necesario para cualquier solución potencial de productividad mantener las tolerancias exactas requeridas por sus clientes.

A pesar de su gama de máquinas, incluyendo tornos multitarea CNC de dos a siete ejes, centros de mecanizado verticales y horizontales, una rectificadora de tres ejes para punzones y pines, electroerosionadoras de alambre y por penetración, entre otras, la reducida capacidad de la empresa para utilizar su electroerosionadora por penetración se convirtió rápidamente en una carga, y las entregas tardías a los clientes se incrementaban cada vez más.

Junto con un equipo de especialistas internos en electroerosionado, Chustak dedicó un año a identificar y probar potenciales equipos CNC. Después de evaluar los tiempos de ciclo, el acabado de las piezas y la calidad total de las piezas de varias máquinas-herramienta, decidieron finalmente sustituir la EDM de penetración existente por una nueva AG60L de Sodick con un robot Erowa Robot Compact. Además de proporcionar tiempo y calidad de ciclo mejorados, Chustak dice que la garantía de exactitud de la máquina de 10 años hizo destacar su durabilidad. Para complementar sus capacidades, seleccionó el Robot Compact para la celda, ya que presentó las mejores opciones de carga, almacenamiento y pallets, indica.

Mientras que la anterior electroerosionadora por penetración se quedaba a menudo inactiva mientras que se fabricaban electrodos, la nueva celda Sodick/Erowa permite a la compañía aumentar su producción en un 150 por ciento alimentando automáticamente electrodos en el inmersor, indica. Desde la instalación de la celda, Ford Tool no sólo ha dejado de hacer entregas tardías, sino que también ha reducido su tiempo de espera en un 50 por ciento en todos los proyectos relacionados con la EDM por penetración.

Además, Chustak dice que la mejora más importante ha sido inesperada: la empresa es capaz de mantener tolerancias más estrictas y producir un acabado superficial consistentemente alto.

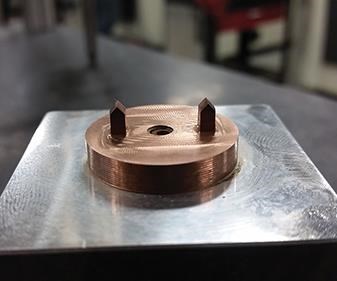

Una forma en que esto se logra es a través de la tecnología de motor lineal rígida de Sodick. El EDM por penetración AG60L alcanza velocidades de eje que van hasta a 1.440 pulg/min y una aceleración rápida que llega hasta 1.2 G. A estas velocidades, el movimiento del eje crea sus propias condiciones de evacuación. Las altas velocidades de este sistema sin chorro de aire expulsan efectivamente los residuos de viruta, gas o alquitrán que existan entre la pieza de trabajo y el electrodo, lo que permite a los operarios de todos los niveles la habilidad para producir un acabado de la piezas que es entre 10 y 15 por ciento mejor de lo que la empresa podría lograr anteriormente, dice Chustak. Además, la precisión de posicionamiento de la tecnología de motor lineal rígido asegura dos o tres veces mayor precisión que la anterior electroerosionadora de penetración, añade.

La tecnología de motor lineal rígida de Sodick utiliza servomotores planos y desenrrollados. A medida que el amperaje entra en las bobinas, crea una fuerza que es repelida directamente contra los imanes, eliminando la necesidad de tornillos de bolas. Al eliminar los componentes de accionamiento mecánico, la tecnología de motor lineal rígido elimina la fricción, la vibración y la distorsión térmica, resultando en una mayor precisión a velocidades más altas.

La productividad también se ve reforzada por el diseño esbelto monobloque dos por uno del Robot Compact, que le permite encajar bien en el espacio de trabajo de Ford Tool con un uso mínimo de espacio. A pesar del pequeño tamaño, el Robot Compact ofrece más de 200 posiciones de cargador, proporcionando más horas de producción con menos tiempo de inactividad. Además de las funciones automáticas de cambio de herramienta, el robot también realiza cambios automáticos de las piezas de trabajo. Al cambiar los electrodos y las piezas de trabajo, el robot libera mano de obra adicional para otras tareas. Esta autonomía se ve reforzada por el cambio automático de sistema de apriete de Erowa, que garantiza que se utilice la pinza robótica apropiada para el tamaño de pallet que se está utilizando. Junto con el mecanizado de alta velocidad de la AG60L, la celda permite producir piezas más precisas a mayor velocidad y con más horas de funcionamiento.

Ford Tool minimiza aún más el tiempo de inactividad al utilizar un centro de fresado de electrodos, que también es compatible con el Robot Compact. De esta manera, los cargadores del robot pueden llenarse tan rápidamente como el centro de mecanizado del electrodo puede producir repuestos. De este modo, la celda de fabricación permite una automatización integral desde la fabricación de electrodos, almacenamiento y cambio de herramientas hasta el cambio de piezas.

Ford Tool dice que está proyectando un crecimiento sustancial en los próximos meses debido a la nueva celda de fabricación. Gracias a la mejora de la productividad y la precisión, Chustak está buscando ingresar en nuevos negocios que habrían sido imposibles en el pasado.

"Estamos pensando en participar en diferentes tipos de trabajo que no habríamos podido producir antes", dice.

Contenido relacionado

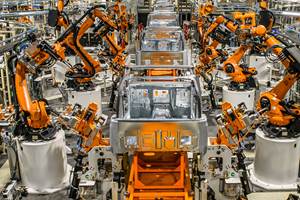

Récord de robots instalados en la industria automotriz

Con un millón de robots industriales operando en plantas automotrices, estos equipos están contribuyendo a la transición energética del sector automotor y optimizando procesos de producción. Datos clave de la Federación Internacional de Robótica (IFR).

Leer MásInteligencia artificial y aprendizaje automático en máquinas-herramienta

La inteligencia artificial (IA) está transformando los procesos de producción mediante el aprendizaje automático, el análisis de datos y los gemelos digitales. Tecnologías como AI Chip Removal, de DMG MORI, optimizan la eliminación automática de virutas en máquinas-herramienta, mejorando la eficiencia y el rendimiento. Descubra estas innovaciones.

Leer MásManufactura controlada por datos en la industria aeroespacial

Conectar máquinas a una red para monitorear la producción casi garantiza que la utilización aumenta, pero ese es solo el primer paso hacia la manufactura controlada por datos. Descubra cómo el monitoreo de máquinas CNC impulsa la eficiencia y mejora la utilización en la industria aeroespacial.

Leer MásTIMTOS 2023: "Taiwán ha dado un paso adelante"

Con la presencia de la presidente de Taiwán, Ing-Wen Tsai, arrancó TIMTOS 2023 con más de 1,000 expositores de 18 países.

Leer MásLea a continuación

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer Más