Bob Read inventó el material Vacu-Grip, que se incorpora en todos los accesorios que se aprecian en la foto, para uso propio de Technical Tooling. Desde entonces, la compañía ha pasado de ser un fabricante de moldes y patrones a un proveedor de tecnología de sujeción de vacío. Foto: Technical Tooling LLC.

Aunque Bob Read todavía va a trabajar, este señor de 77 años está retirado en un sentido: ya no se preocupa por el lado comercial de su negocio de manufactura. Esto es posible gracias a una tecnología que inventó: un material de fijación poroso que puede aplicar la fuerza de agarre al vacío de manera uniforme en toda el área de contacto con una superficie 3D.

Durante poco más de seis años, este material proporcionó una ventaja competitiva para Technical Tooling, el taller de manufactura de moldes y patrones compuestos que Read fundó en 2003. Sin embargo, Read estaba feliz de permitir que otros asumieran la tarea de comercializar el material. “Solo quería usarlo para ayudar a los clientes, pero sabíamos que esto tenía que llevarse al mercado”, dice Zachary Horn, quien compró el negocio junto con Jake Matthaei en 2017.

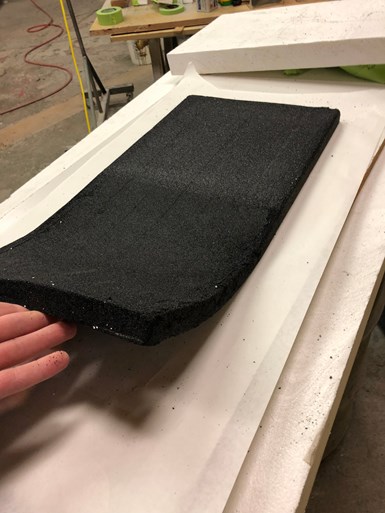

Patentado el año pasado bajo el nombre de Vacu-Grip, el material granular es ahora el único enfoque de la compañía. Descrito por un posible usuario como “básicamente una mezcla de arena para gatos y pegamento”, se puede moldear en prácticamente cualquier forma 3D. Una vez curado, se vuelve duro y rígido, se asemeja a la superficie de una piedra. Sin embargo, también es poroso. Esto permite aplicar presión de vacío incluso sobre las geometrías 3D más complejas y delicadas.

La gama de aplicaciones para el material es amplia. Un proyecto reciente implicó el montaje de una fresadora al revés para cortar piezas de Inconel en un espacio cerrado.

Hasta ahora, sin embargo, el enfoque se ha centrado principalmente en los accesorios de máquinas-herramienta para recortar piezas compuestas, así como en estructuras de base para moldes de posicionamiento compuestos (el coeficiente de expansión térmica del material es equivalente al del Invar). Como material de sujeción para piezas de trabajo, los propietarios afirman que ofrece las siguientes ventajas:

-

Un agarre más fuerte. Se dice que los accesorios Vacu-Grip funcionan mejor que los accesorios con ranuras en V en las pruebas de resistencia al corte, que detectan hasta qué punto las fuerzas laterales empujan las piezas montadas al vacío de un accesorio. Esto permite el mecanizado de manera más agresiva (y eficiente) sin preocuparse por desplazar momentáneamente piezas que, en este punto, probablemente representen una inversión considerable. “El sistema de sujeción podría resbalarse por solo un segundo, pero eso puede ser suficiente para que una pieza se deslice 20 milésimas de pulgada”, dice Horn, y agrega que las tolerancias para las operaciones de corte generalmente son de ± 0.010 pulgadas.

Este accesorio fue construido para una de las primeras aplicaciones de VacuGrip: recortar los carenados del actuador de aleta de ala para un motor jet. Foto: Technical Tooling LLC.

- Soporte de superficie completa. Dicen que una coincidencia ajustada con el contorno de la superficie de la pieza es crítica para un montaje estable. La compañía garantiza perfiles de superficie dentro de ± 0.003 pulgadas, ya sea que esto se pueda lograr con un patrón o mecanizando el material después del curado.

-

Un toque más suave. Ejercer el mismo nivel de fuerza en todas las áreas de contacto también contribuye a la estabilidad del montaje. Sin ranuras, entradas u otras salidas, no hay puntos de presión localizados que puedan distorsionar, delaminar o comprometer las piezas, dicen los propietarios. También hay menos necesidad de pasadores de herramientas u otros sujetadores físicos. Añaden que las estructuras de grano progresivo opcionales, es decir, granos más sueltos en la base del material curado y un espacio más apretado en la superficie, pueden emplearse para transferir el vacío más rápidamente para piezas finas o delicadas. Alternativamente, las opciones de grano más estrechas pueden restringir el flujo de vacío.

Este accesorio utiliza un material sintético para herramental como base para los medios granulares porosos visibles en las áreas de agarre. Foto: Technical Tooling LLC.

- Fácil reparación y modificación. Una vez curado, el material es fácil de mecanizar. El material también se puede agregar a accesorios existentes sin afectar la función. Antes de la invención del material, los accesorios de acabado de piezas compuestas del taller se mecanizaban a partir de bloques de aluminio o placas base para herramental. En contraste, los accesorios Vacu-Grip se construyen empacando el material solo cuando es necesario. Los canales y las ranuras forradas con juntas para transportar el vacío también son innecesarios.

- Escalabilidad. En lugar de ser mecanizada, la “carcasa” subyacente de un accesorio, que puede construirse a partir de una gama de materiales, a menudo permanece casi intacta. Algunos accesorios requieren solo unas pocas cavidades estratégicamente ubicadas para contener el material maleable. Esto significa que se desperdicia menos material durante la producción, y es posible obtener accesorios más grandes. “Ganamos muchas ofertas porque construir la herramienta es mucho más simple”, dice Horn.

Construido con aglomerado para herramental, este accesorio de vacío incorpora agujeros y canales mecanizados para alcanzar la fuerza de agarre. El Vacu-Grip no requiere este tipo de mecanizado.

- Uso a largo plazo. Con una rigidez estructural equivalente al aluminio, el material Vacu-Grip es más duradero que el material sintético para herramental, dicen los copropietarios, ofreciendo una resistencia superior a los rayones y otros daños. En cuanto a la distorsión potencial por humedad y calor, el refrigerante no es una preocupación, ni los son las temperaturas que pueden alcanzar los 350 ° F. Según los informes, algunos accesorios han estado en producción durante más de cinco años.

- Cambio rápido. Los accesorios de base divididos en zonas de paredes laterales permiten indexar y cambiar accesorios individuales en segundos sin necesidad de reubicar y realizar un nuevo montaje. Por el contrario, las construcciones de material sintético para herramental pueden requerir el uso de llaves, abrazaderas u otros dispositivos que podrían distorsionar el accesorio.

La siguiente fase

Por ahora, Technical Tooling fabrica todos los accesorios Vacu-Grip y las bases de moldes de colocación de composite en sus instalaciones en la planta de Seattle a partir de diseños CAD enviados por los clientes. Sin embargo, el plan final es hacer la transición de proporcionar los accesorios en sí mismos al suministro de la materia prima para que los usuarios construyan (y modifiquen y reparen) su propia unidad de vacío.

El material base para los accesorios se produce en dos formas. Una es una hoja flexible que se puede colocar sobre patrones para lograr formas casi netas. Otras aplicaciones son más adecuadas para una versión que se puede sacar de un cubo y depositar a mano. El curado tarda de 12 a 24 horas.

Poroso y rígido cuando se cura, el material puede aplicarse a láminas como esta o pegarse directamente en las bases de los accesorios subyacentes. Cuando se requiere una reparación o modificación, se debe eliminar el material alrededor del daño a modificar o reparar, aplicar material nuevo con un agente adhesivo y mecanizar la superficie. Foto: Technical Tooling LLC.

Sin embargo, el material no estará disponible en estas formas crudas en ningún momento de 2019 0 2020, afriman Horn y Matthaei. Este es un objetivo a largo plazo. Incluso antes de que Technical Tooling invierta en la capacidad necesaria (o pueda invertir en la capacidad necesaria), los creadores de este nuevo material dicen que la industria debe ser educada.

“A primera vista, esto podría ser cualquier cosa, y mucha gente asume que es una especie de material sintético para herramental o espuma con algo de más”, dice Matthaei. “No se dan cuenta de que es muy duro y duradero”.

La compañía también tendrá que crecer hasta el punto en que sea factible realizar el tipo de inversiones necesarias para producir Vacu-Grip a mayor escala. “Va a tomar mucho tiempo obtener el equipo necesario y las instalaciones de almacenamiento para manejar la logística, tenemos que caminar antes de correr”, dice Horn.

“En este momento estamos enfocados en completar pedidos, mantener nuestras máquinas en funcionamiento, comprar equipos y observar las actualizaciones de las instalaciones y posibles mudanzas”.

Contenido relacionado

Transformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásRetos y transformaciones en la producción aeroespacial CNC

Descubra las razones detrás de la transición de CNC Industries hacia un mecanizado en cuatro y cinco ejes y cómo ha mejorado su eficiencia en la producción aeroespacial.

Leer MásSchunk fortalece el sector metalmecánico en México con la inauguración de su nuevo centro tecnológico en Querétaro

El 22 de agosto de 2024 fue una fecha clave para el sector metalmecánico en México con la inauguración del nuevo centro tecnológico de Schunk en el Parque Industrial Tecnológico Innovación de Querétaro.

Leer MásAvances en herramientas de corte y sistemas de sujeción en la última década

Este artículo desglosa la adaptación de herramientas de corte, los avances en recubrimientos y las mejoras en la fabricación de insertos en los últimos 10 años.

Leer MásLea a continuación

Sistemas tipo tombstone sin cables dan nueva vida a las operaciones en HMC

Las unidades giratorias programables integradas en un sistema tipo tombstone de doble cara extienden la operación desatendida y agregan flexibilidad a las celdas de mecanizado paletizadas.

Leer MásSistema de sujeción adhesiva para piezas de fundición

Explore los desafíos de la sujeción en el mecanizado de aluminio y cómo la sujeción adhesiva puede ofrecer soluciones innovadoras. Descubra nuevas técnicas y métodos.

Leer MásInnovaciones en dispositivos de sujeción para máquinas de 5 ejes

Conozca los avances en dispositivos de sujeción adaptados para máquinas de 5 ejes que mejoran la precisión y el flujo de trabajo en tallerres de mecanizado.

Leer Más