Mesas giratorias habilitan centros de mecanizado de tres ejes para trabajos de cinco ejes

Más pequeño puede ser mejor cuando se trata de mesas giratorias que les permiten a los centros de mecanizado vertical (VMC) de tres ejes realizar mecanizado en cinco ejes.

Ivo Straessle considera que cuando se trata de mesas giratorias que les permiten a los a los centros de mecanizado vertical (VMC) de tres ejes realizar mecanizado en cinco ejes, más pequeño es mejor.

El señor Straessle es gerente del producto pL Lehmann en Exsys Tool. Comenta que mientras las máquinas de cinco ejes se han hecho más asequibles, aún pueden ser dos o tres veces más costosas que los centros de mecanizado vertical (VMC) de tres ejes, dependiendo del modelo. Allí se encuentra una de las ventajas de las mesas giratorias, que cuando se instalan sobre la cama de un VMC de tres ejes, combinan un eje C giratorio y un eje A inclinable que le permiten a la máquina llevar a cabo trabajos de posicionamiento en cinco ejes (mecanizado aka 3+2) o con torneado total en cinco ejes.

Los centros de mecanizado vertical de tres ejes, equipados con dos mesas giratorias de dos ejes, normalmente son más pequeños que las máquinas de cinco ejes, ahorrando valioso espacio en la planta. Desafortunadamente, también tienden a tener áreas de trabajo más estrechas, lo cual significa que una mesa giratoria ajustable sería más restrictiva para los movimientos de la máquina.

Una mesa giratoria compacta preserva el espacio del área de trabajo, proporcionando más espacio para el movimiento del husillo y la herramienta. Además, los talleres tienen la opción de usar sólo la mesa giratoria para montar prensas de tornillo estándar junto a ella o remover la mesa giratoria por completo, lo cual se hace más fácil cuando la mesa giratoria tiene un sistema de ubicación de tipo punto cero para eliminar la necesidad de alineación cuando se remueve y luego se reinstala.

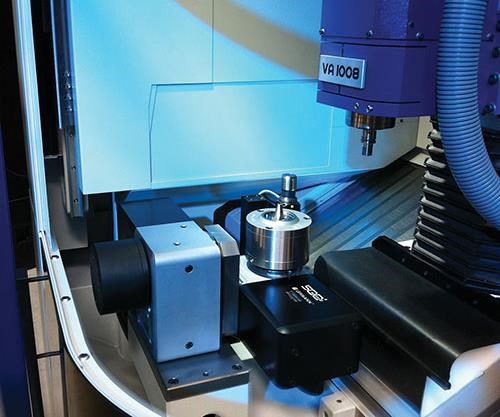

Dicho esto, Straessle indica que las mesas giratorias todavía deben contar con elementos de diseño que les permitan llevar a cabo de forma efectiva un amplio rango de trabajos. Aquí, detalla él, expone cuatro de dichas funciones inherentes a la línea de mesas giratorias de diseño modular pL Lehmann 500, disponibles en Norteamérica a través de Exsys Tool.

1. Capacidad de carga. La compacta línea 500 proporciona capacidades de carga que en el pasado sólo estaban disponibles en mesas giratorias más grandes. Por ejemplo, las mesas giratorias de 76 mm en esta línea tienen, por lo general, la mitad del tamaño de las unidades comparables, pero pueden manejar cargas de piezas de trabajo de hasta 181 kg, según indica.

2. Velocidad y torque. Las mesas giratorias usan normalmente tecnologías de acople directo o acople por engranajes, la primera capaz de obtener altas velocidades de giro y, la segunda, que ofrece un alto torque. La línea 500 emplea el diseño de acople por engranaje precargado (PGD) de la compañía que, según se indica, ofrece lo mejor de los dos mundos en términos de alta velocidad y alto torque, siendo a la vez hasta cuatro veces más rígido que los sistemas de acople directo. Además, esto les permite a las mesas giratorias generar velocidades de giro de hasta 160 rpm con juego prácticamente nulo.

3. Potencia de apriete del husillo. Una vez que la mesa giratoria se orienta en la posición deseada, se necesita un efectivo sistema de apriete de husillo para fijar de forma segura dicha posición durante las operaciones de mecanizado. Algunas mesas giratorias usan un intensificador externo o algún otro tipo de unidad hidráulica individual combinada con frenos de disco para obtener las fuerzas de apriete necesarias.

Por el contrario, la línea 500 cuenta con una unidad integral que convierte la presión de aire en potencia hidráulica de apriete, usando un mecanismo de cilindro y pistón, que requiere sólo 90 psi de presión de aire para generar más de 3,000 psi de presión de apriete hidráulico que sujeta firmemente el husillo en su lugar en cualquier posición dentro de sus 360 grados de giro. Además, este sistema de apriete de aire sobre aceite a menudo puede generar tiempos de desapriete a apriete de menos de 0,4 segundos, en comparación con los varios segundos que normalmente requieren los sistemas exteriores.

4. Sistema de monitoreo. La línea 500 cuenta con un sistema de monitoreo externo autocontenido, usado para rastrear y almacenar información vital de la mesa giratoria, incluidos temperatura, velocidad de giro y fuerza de apriete. También detecta caídas de presión interna.

Además, la mesa giratoria tiene puertos USB que les permiten a los usuarios descargar los datos de monitoreo para registrar el histórico de operaciones de la tabla. Estos datos no sólo destacan colisiones o desperfectos sino que también facilitan un mantenimiento preventivo más efectivo al ofrecer alertas tempranas sobre posibles inconvenientes, de manera que los usuarios puedan prevenir tiempos muertos no planeados.

Además, el sistema de monitoreo activa una serie de luces de alerta tipo LED cuando reconoce un problema potencial. Por ejemplo, una luz naranja parpadeante es una alerta para una situación que puede ser atacada antes de volverse seria, mientras que una luz roja continua significa que se requiere atención inmediata.

Gracias a que estas mesas giratorias se integran con todos los controles CNC de máquinas-herramienta comunes, los usuarios pueden tener alertas que se muestran sobre las pantallas de control. Al conectar un software operando en una computadora portátil, tal como el TeamViewer de pL Lehmann, los usuarios también pueden solicitar asistencia por internet con un técnico de la compañía que pueda conectarse para dar soporte en solución de problemas.

Straessle dice que la compañía garantiza que los husillos en sus mesas giratorias estándar permiten obtener redondeces de 5 micras y sus modelos de alta precisión permiten obtener redondeces de menos de 3 micras (estos últimos son comúnmente usados en aplicaciones de rectificado).

Además, las escalas de vidrio proporcionan capacidad de posicionamiento de ±1 arcosegundos para el eje C. Estas mesas giratorias también son selladas para prevenir que la contaminación interna afecte el desempeño e incluyen una carcasa de motor internamente presurizada con aceite que permite obtener un grado de protección IP67.

La línea 500 se ofrece en cuatro modelos estándar de cuarto eje individual. La más pequeña es la EA 507, que ofrece un diámetro de cara de 76 mm y una capacidad de carga en la punta del husillo de aproximadamente 108 kg, mientras que, según se indica, el modelo EA 511 de alta velocidad proporciona dos veces la velocidad de los modelos estándar. Cada modelo puede configurarse como un sistema de dos ejes que proporciona 180 grados de inclinación en el eje A con rotación total en el eje C, como es el caso de las unidades 500 T1 (estilo Trunnion) y TF (estilo cantiléver). También pueden agruparse en arreglos con múltiples husillos y ejes C.

Contenido relacionado

EMO: Karl Bruckner presenta contrapuntos giratorios de alto rendimiento

La Serie T de contrapuntos de Karl Bruckner cuenta con anillos indicadores de fuerza que permiten una ayuda visual determinante para procesos de torneado.

Leer MásPrensa de tornillo autocentrante de Jergens reduce elevación de mordaza

Jergens refiere que la prensa ofrece fuerzas de sujeción de hasta 3,600 lb.

Leer MásEn Faurecia, tecnología de sujeción mejora la productividad

Faurecia cambió la tecnología de sujeción que utilizaba y registra impactos inmediatos de productividad en su área de maquinados.

Leer MásRetos y transformaciones en la producción aeroespacial CNC

Descubra las razones detrás de la transición de CNC Industries hacia un mecanizado en cuatro y cinco ejes y cómo ha mejorado su eficiencia en la producción aeroespacial.

Leer MásLea a continuación

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer Más