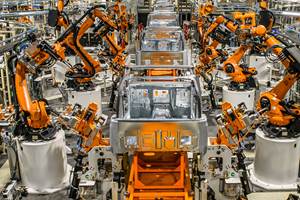

Los avances tecnológicos les han permitido a los talleres implementar sus propios sistemas de automatización, pero también han desdibujado la línea entre las aplicaciones que un taller puede hacer por sí mismo y las que requieren un integrador, lo que aumenta las posibilidades de un sistema de automatización fallido.

Los avances tecnológicos hacen que los robots sean más fáciles de implementar. En muchos casos, los talleres han instalado robots sin el apoyo de un integrador de robots, pero numerosos sistemas de automatización presentan obstáculos desafiantes, demasiado complicados para una solución “hágalo usted mismo”. La diferencia entre las aplicaciones exitosas de “hágalo usted mismo” frente a las que requieren un integrador, no siempre está clara. Las consecuencias de una integración fallida pueden ser costosas, pero si los talleres toman las medidas adecuadas, pueden evitar las dificultades y lograr una integración robótica exitosa.

Según John Tuohy, gerente de cuenta en FANUC America Corporation, responsable del grupo de integradores de sistemas autorizados de la compañía, centrado en aplicaciones robóticas de atención de máquinas, el primer paso que pueden dar los talleres para evitar un sistema fallido es definir sus objetivos de automatización. Sugiere pensar más allá de poner un robot frente a una máquina.

Al igual que con cualquier herramienta, el objetivo es optimizar el uso de esa herramienta para mejorar la calidad, el rendimiento, la eficiencia y, en última instancia, los resultados de la empresa. Una estrategia de automatización definida ayudará a los talleres a determinar con qué tipo de automatización pueden alcanzar sus objetivos. A partir de ahí, los talleres deben responder a la pregunta de si pueden implementar el robot ellos mismos, o si necesitan un integrador.

¿Por qué hacerlo uno mismo?

Tuohy dice que el énfasis en la facilidad de uso sobre la operación colaborativa es una tendencia en el espacio de cobots. Cobots y robots industriales ya están disponibles con una serie de características que les permiten a los talleres automatizar tareas simples sin un integrador. Estas características incluyen las siguientes:

- Orientación manual y programación basada en íconos. Los usuarios no necesitan conocer los lenguajes tradicionales de programación robótica para enseñarle a un cobot. “Es una programación basada en íconos, así que todo son imágenes, por lo que resulta difícil de estropear ―explica Tuohy―. E incluso si lo arruinas, puedes agarrar el robot y ponerlo donde quieras y recordará ese patrón”. Él estima que la mayoría de los propietarios de talleres podría poner a trabajar un cobot 20 o 30 minutos después de sacarlo de la caja.

- Pinzas plug-and-play. Las pinzas, que varían de una aplicación a otra y no siempre se incluyen con el robot, son un aspecto importante de un sistema de automatización. Los fabricantes de cobots se están asociando con empresas de terceros en sistemas de pinzas plug-and-play diseñados para ser fáciles de conectar y programar. Por ejemplo, FANUC ha establecido alianzas con empresas como Schunk, ATI y Schmalz en pinzas plug-and-play para su cobot CRX.

- Sistemas portátiles que incluyen estanterías. Varias empresas han desarrollado sistemas fáciles de implementar que incluyen estanterías donde los robots industriales pueden recoger blancos y colocar partes terminadas. “La idea de estos sistemas cargables portátiles se está volviendo muy popular y me imagino que hay unos 20 o 30 proveedores hoy que han logrado un buen nombre en la industria haciendo esto”, dice Tuohy.

¿Por qué no hacerlo uno mismo?

El cobot CRX, de FANUC, es compatible con la programación mediante orientación manual o programación basada en íconos, así como un sistema de pinzas plug-and-play de empresas de terceros. Estas características les permiten a los talleres automatizar tareas simples en tan solo 30 minutos, según la compañía.

Aunque estas características han hecho que los robots sean más fáciles de usar, los talleres deben tener cuidado con la integración incorrecta. Un sistema de automatización que no funciona correctamente puede reducir el rendimiento y la calidad de las partes, y resultar en tiempo y dinero perdidos. “No sabes lo que no sabes hasta que lo experimentas, y puede ser muy costoso”, dice Tuohy.

Hay una serie de indicadores de que un sistema no está integrado correctamente. A veces el robot no puede recoger las partes, o las deja caer, o el rendimiento disminuye. Pero no siempre es tan obvio como cuando un robot deja caer una parte; a veces el sistema funciona, pero no es tan eficiente como podría ser. La eficiencia es uno de los factores clave en la implementación de la automatización, y los integradores robóticos pueden ayudar a mejorar la eficiencia. Tienen conocimiento de todos los sistemas, incluido el software de simulación, como RoboGuide de FANUC, para demostrar que una integración funcionará antes de que un taller realice grandes inversiones de capital. Estos programas también están disponibles para los talleres que implementan sus propios sistemas de automatización, pero su uso es probablemente prohibitivo para la aplicación de un taller.

¿Integrar o no integrar?

Si un taller necesitará o no un integrador también depende de la complejidad de la aplicación. La complejidad aumenta cuando los talleres quieren automatizar varias máquinas o agregar equipos periféricos, como transportadoras.

Aplicaciones de automatización más complejas, como las que incluyen accesorios ―transportadores, sensores de fuerza y sistemas de visión―, pueden requerir la ayuda de un integrador robótico.

Pero ¿qué tan complejo es demasiado complejo para una aplicación de “hágalo usted mismo”? Tuohy sugiere una simple regla general. “En el momento en el que preguntes ‘¿puedo?, ¿puedo añadir visión?, ¿puedo añadir detección de fuerza?, ¿puedo elegir entre este transportador?, ¿puedo poner este robot aquí?, ¿puedo atender más de una máquina?’, es cuando entra el integrador de robots para ayudarte con esa integración”. Incluso, los cobots fáciles de programar pueden requerir integradores si la aplicación es compleja.

Los integradores también pueden ayudar con lo siguiente:

- La conexión entre la máquina-herramienta y el sistema de automatización. Para aplicaciones que no utilizan un cobot, que está diseñado para una fácil configuración, un integrador puede manejar la conexión entre la máquina-herramienta y el robot. La conexión varía según la marca de la máquina-herramienta. “A veces la conexión es muy difícil de hacer por tu cuenta”, dice Tuohy.

- Corrección de integraciones con errores. Los integradores apoyarán su trabajo para que, si se produce un problema en el futuro, los talleres tengan un experto de asistencia. Los integradores también pueden ayudar a los talleres a arreglar las integraciones fallidas que haya hecho el mismo taller, que Tuohy señala como un problema frecuente.

- Pinzas y otros equipos periféricos. Los integradores exitosos entienden no solo la robótica, sino todos los procesos que los rodean, incluidas herramientas de extremo de brazo, sujeción de trabajos, fijaciones, máquinas-herramienta y accesorios como cámaras y sensores de fuerza. Estos dispositivos añaden complejidad e introducen posibles problemas. “Cada dispositivo mecánico adicional puede ser un punto de falla”, señala Tuohy. Los integradores pueden ayudar a los talleres a evitar los problemas asociados con estos accesorios.

Tal vez lo más importante, dice Tuohy, sea el aporte de conocimientos y experiencia especializados de los integradores de sistemas. “Tienen experiencia en la industria y la aplicación que el operador de la máquina y el propietario del taller normalmente no tienen”, comenta. Por ello, recomienda que cualquier taller que explore la automatización se ponga en contacto con un integrador, independientemente de sus objetivos de automatización y la complejidad de la aplicación. “Un integrador de sistemas que tiene esa experiencia puede ahorrarte dinero en el camino”, afirma. Incluso si los talleres no requieren un integrador para su aplicación, “no te van a cobrar nada para construir una relación”.

Contenido relacionado

Crece 12 % el número de robots instalados en la industria norteamericana

En 2022, el crecimiento de las instalaciones totales en el sector manufacturero se debió a una fuerte demanda de la industria automotriz en la región.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer Más¿Cuáles son los desafíos de la robótica y la automatización industrial?

La firma McKinsey refiere que para las empresas del sector industrial los sistemas automatizados representarán el 25 % de su gasto de capital durante los próximos cinco años.

Leer MásRécord de robots instalados en la industria automotriz

Con un millón de robots industriales operando en plantas automotrices, estos equipos están contribuyendo a la transición energética del sector automotor y optimizando procesos de producción. Datos clave de la Federación Internacional de Robótica (IFR).

Leer MásLea a continuación

Consideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más