Espacio de trabajo de una rectificadora de engranajes. Pueden surgir niveles de energía rotacional muy altos en herramientas de rectificado grandes, como las utilizadas para el rectificado de generación. Si una muela se revienta, puede causar lesiones graves al operador de la máquina. Fuente: Kapp.

Los protectores en las máquinas rectificadoras son particularmente importantes para garantizar la seguridad del operador. Las muelas rara vez explotan, pero, cuando lo hacen, existe un gran riesgo de lesiones graves para el operador de la máquina. Sin embargo, estudios recientes sugieren que los gabinetes comúnmente utilizados en las máquinas rectificadoras de engranajes, por ejemplo, podrían estar sobrediseñados en la actualidad.

Investigaciones realizadas por la Asociación Alemana de Fabricantes de Máquinas-Herramienta (VDW) y el Instituto de Máquinas-Herramientas y Gestión de Fábricas (IWF) revelan que es posible utilizar protecciones de seguridad que son hasta un 70% más delgadas, dependiendo del ancho de la muela. Estos hallazgos ahora están conduciendo a cambios en la estandarización ISO.

Los espesores mínimos de pared para los resguardos de seguridad se especifican en la Norma ISO 16089 “Máquinas-herramientas, seguridad, rectificadoras estacionarias”. Por ejemplo, existe un vínculo directamente proporcional entre los requisitos relativos a las cubiertas protectoras primarias para las máquinas rectificadoras de engranajes y los requisitos para los gabinetes completos ubicados más lejos.

La razón de esto es que inicialmente no se especificaron precauciones de seguridad para los resguardos de seguridad de las máquinas rectificadoras de engranajes (que normalmente no tienen una cubierta protectora primaria). Esto se debe a que la norma anterior, EN 13218 “Seguridad de máquinas-herramienta, rectificadoras estacionarias”, no incluía explícitamente rectificadoras de engranajes. Pero esta escala proporcional ha sido cuestionada repetidamente, incluso por la asociación japonesa JMTBA, porque da como resultado protectores y pantallas de seguridad de policarbonato sobrediseñados.

Simplificaciones que son posibles en las máquinas de rectificado

Las empresas miembros del grupo de trabajo 5 de la VDW, que es responsable de la seguridad de los componentes de las máquinas-herramienta, concluyeron que se requerían nuevas tablas de especificaciones para los gabinetes completos de las máquinas rectificadoras fijas. La IWF lanzó un proyecto de dos años en 2012 para desarrollar el equipo de prueba necesario.

“Las pruebas de explosión e impacto posteriores mostraron que el grosor de la pared del gabinete se puede reducir hasta en un 70%, dependiendo del ancho de la muela abrasiva”, explica Simon Thom, líder del grupo de tecnología de máquina herramienta en IWF.

“Esta es una muy buena noticia para los fabricantes de máquinas-herramienta, que desean evitar el exceso de peso en sus máquinas. Reducir el grosor de una carcasa de chapa de acero en medio milímetro, por ejemplo, ahorrará 4 kg/m2 de peso”.

Esto también produce ahorros indirectos porque los motores para abrir y cerrar las puertas de acero correspondientemente más ligeras pueden ser menos potentes o se vuelven completamente superfluos.

Unidad entre los socios

No son solo las empresas industriales y los científicos quienes están de acuerdo en que los guardas están diseñados en exceso en tales máquinas. El DGVU (German Statutory Accident Insurance System) y la asociación comercial BGHM también realizaron pruebas similares en un banco de pruebas de explosión, con resultados comparables.

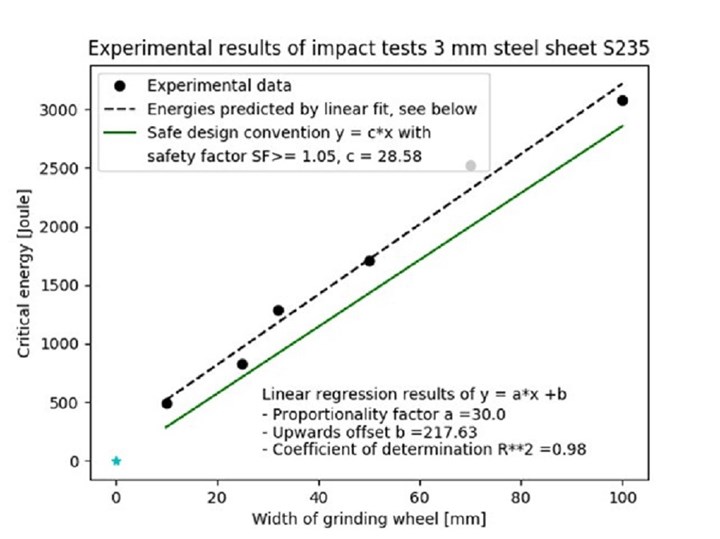

Las pruebas de explosión se realizaron durante ocho años. Luego, a fines de 2019, el BGHM presentó su informe que abarca un total de más de 400 muelas de explosión y más de 800 eventos de impacto utilizables. Con base en esto, se diseñó una convención de diseño segura que estipula 3 mm para chapa de acero con diferentes anchos de muela, en conjunto con el VDW (ver Fig. 2).

Convención de diseño seguro para chapa de acero de 3 mm. Fuente: BGHM / VDW.

La consolidación de los resultados en Alemania fue motivada por estudios comparables en el extranjero. La asociación japonesa JMTBA realizó pruebas que encontraron que algunas de las especificaciones estándar anteriores establecidas en ISO 16089 podrían reducirse hasta en un 30%.

Finalmente, en enero de 2020, se celebró una reunión de estandarización en Tokio, donde se compararon los hallazgos japoneses y alemanes. Los expertos acordaron que los resultados japoneses para adaptar las tablas de especificaciones para la cubierta protectora primaria, y los resultados alemanes para el diseño del gabinete completo deberían incorporarse al estándar ISO. La Secretaría de ISO preparará pronto un documento de trabajo consolidado en DIN en Berlín y lo presentará al público pertinente como un llamado “Borrador del Comité” para comentarios.

Más investigaciones en curso

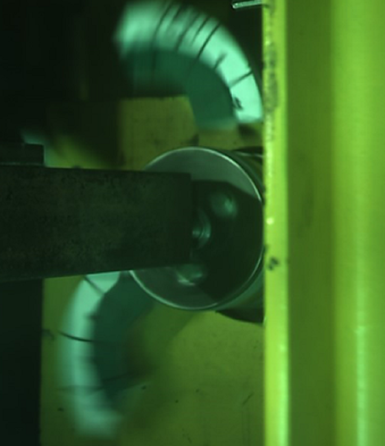

Escenario de ráfaga. Fuente: IWF TU Berlín.

Sin embargo, los resultados existentes del estudio sobre recintos completos en el Proyecto 20438 “Recintos de máquinas dimensionadas de forma segura” del IGF (Industrielle Gemeinschaftsforschung) (ver Figura 3) se corroboran empírica y teóricamente.

“También estamos utilizando simulaciones para resaltar el peor de los casos. Como lo han demostrado nuestras pruebas de explosión, esto ocurre cuando el borde exterior del fragmento golpea el protector. Podemos reproducir este tipo de impacto en modelos con diferentes materiales, anchos de muelas y espesores de protección de seguridad. De esta manera hemos logrado simplificar las pruebas de explosión extremadamente complejas”, informa Thom.

“Nuestro plan para este año es proponer procedimientos de dimensionamiento aún más simples". Por lo tanto, los espesores de pared mínimos reducidos que ahora deben especificarse en la norma ISO podrían hacerse aún más delgados en función de los resultados de las pruebas adicionales.

Contenido relacionado

Rectificadoras CNC: la importancia del control de calidad en el proceso

¿Qué se puede medir y controlar en el rectificado para conseguir superficies perfectamente acabadas? Conozca cómo la supervisión inteligente aumenta la calidad y reduce los desperdicios.

Leer MásTodo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.

Leer MásRectificado: elección de granos y revestimientos superabrasivos

La forma del grano superabrasivo y la composición del revestimiento desempeñan un papel importante en la idoneidad de las muelas para diferentes aplicaciones.

Leer MásRectificado en cinco ejes para herramientas de corte

Descubra cómo un cambiador automático de ruedas y un sistema de sonda a bordo ofrecen ventajas competitivas en un taller de mecanizado. Estas características les permiten cambios rápidos para trabajos de corridas cortas u operación desatendida.

Leer MásLea a continuación

Evolución del desempeño del rectificado y acabado de árboles de levas

Comp Cams ha hecho numerosas mejoras a su proceso de rectificado CNC de árboles de levas. La compañía también ha implementado su tecnología de acabado que llama “Mejora de Micro Superficie”, la cual trabaja en conjunto con su proceso de rectificado mejorado para aumentar aún más la longevidad y durabilidad de los árboles de levas.

Leer MásCuando el rectificado es como el torneado

Este taller aprovecha un proceso de rectificado por peeling de alta velocidad, que se asemeja al torneado, para rectificar con eficacia materiales difíciles como el carburo. Fuerzas de rectificado inherentemente bajas hacen posible lograr altas tasas de eliminación de material.

Leer Más¿Cómo reducir el efecto de la vibración en el rectificado de producción?

No siempre es posible corregir un problema de vibración tan pronto comienza a aparecer. En lugar de parar la producción, aquí hay una forma de lograr un rectificado suave y eficiente hasta que pueda atacarse la causa subyacente de la vibración.

Leer Más